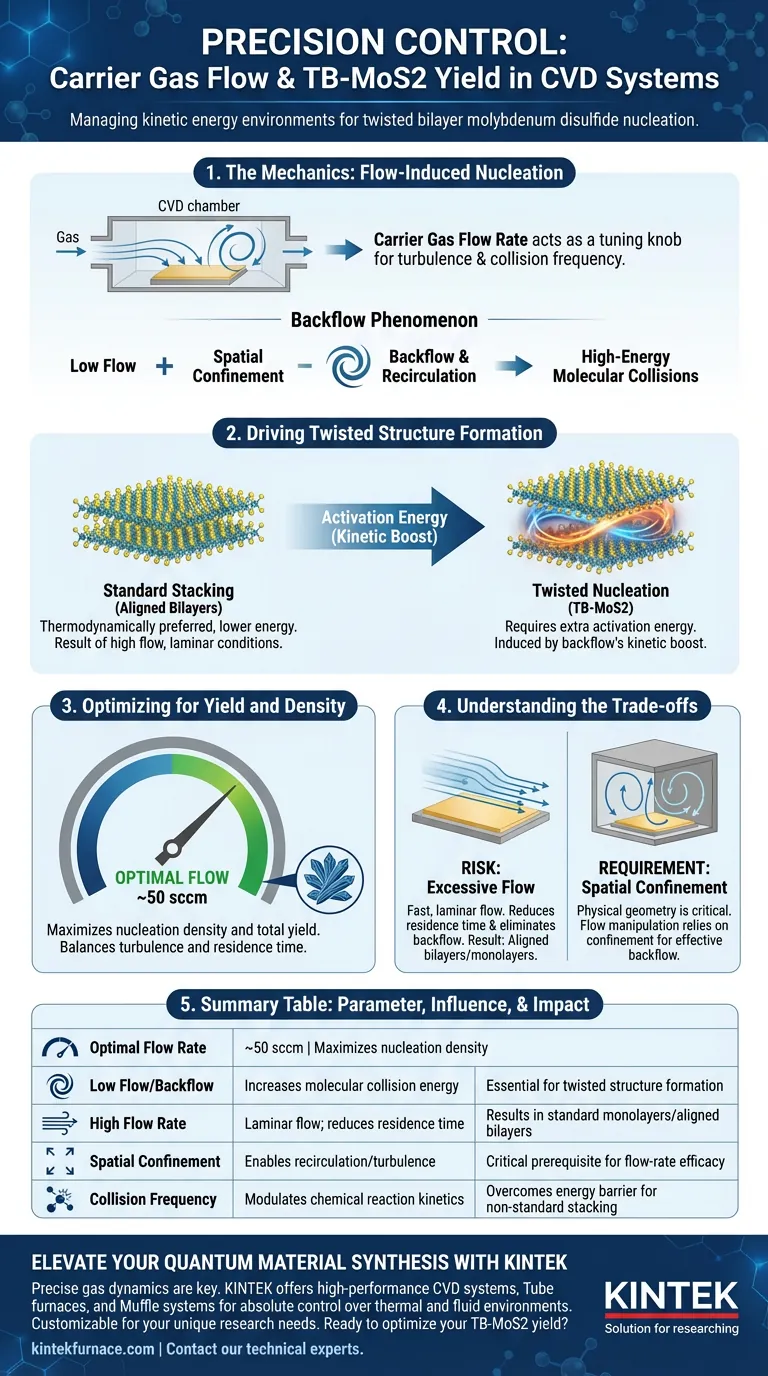

精确控制载气流速是管理化学气相沉积 (CVD) 系统内动能环境的决定性因素。对于扭转双层二硫化钼 (TB-MoS2),流速直接影响湍流和分子碰撞频率,从而创造出成核扭转结构而非标准对齐晶体所需的特定能量条件。

低载气流速与空间限制相结合,会引发回流效应,显著提高反应物分子之间的碰撞能量。这种升高的能量状态是高产率成核和生长扭转双层 MoS2 的基本要求。

流诱导成核的机制

要理解流速为何决定产率,您必须超越简单的气体输送,考察基板层面的流体动力学。

调节湍流和碰撞

载气流速充当 CVD 室内部环境混沌性质的调谐旋钮。它决定了前驱体分子所经历的湍流程度。

当流速得到有效调节时,它会改变前驱体分子之间以及与基板碰撞的频率。这种碰撞频率是化学反应动力学的关键变量。

回流现象

主要参考资料强调了流速与“空间限制”之间的特定相互作用。仅仅降低流速是不够的;几何形状很重要。

在受限环境中,较低的流速会触发回流。这意味着气体不仅仅是流过基板;它会发生再循环。这种再循环会产生一个密集、高能的环境,反应物在此环境中进行更剧烈的相互作用。

驱动扭转结构的形成

形成“扭转”双层在能量上与形成标准、对齐的双层不同。流速提供了跨越这一差距所需的能量。

克服能量势垒

标准堆叠(伯纳尔堆叠)通常是热力学上优选的、能量较低的状态。要诱导扭转成核,系统需要额外的能量。

由较低流速引起的回流增加了分子之间的碰撞能量。这种动能提升提供了促进扭转成核所需的活化能,将系统从其默认对齐状态推向所需的扭转构型。

优化产率和密度

精确度是关键。流速与产率之间的关系不是线性的;它是特定的。

参考数据表明,将流速维持在大约 50 sccm 是最佳的。在此特定速率下,湍流和停留时间的平衡最大化了 TB-MoS2 晶体的产率(总量)和密度。

理解权衡

虽然低流速对于此特定应用有利,但必须仔细权衡工艺稳定性。

过高流速的风险

如果载气流速过高,流动将变得层流且快速。这会缩短前驱体的停留时间并消除回流效应。

没有回流,碰撞能量会下降。因此,系统缺乏成核扭转结构所需的能量,很可能导致形成标准单层或对齐双层。

限制的必要性

必须注意的是,流速的调节依赖于空间限制才能有效。

在开放、无限制的设置中降低流速可能不会产生必要的回流。设置的物理几何形状和流速是相互依赖的变量;一个变量不能在没有另一个变量的情况下进行优化。

为您的目标做出正确选择

要实现高产率的 TB-MoS2,需要将您的注意力从简单的输运效率转移到动能管理。

- 如果您的主要关注点是生成扭转结构:优先选择较低的流速(约 50 sccm)以诱导必要的回流和湍流。

- 如果您的主要关注点是实验设置:确保您的 CVD 系统采用空间限制环境,因为仅靠低流速可能不足以触发高能碰撞。

通过将载气流速不仅视为输运介质,而且视为动能的来源,您可以成功地设计复杂扭转量子材料的生长。

摘要表:

| 参数 | 对 TB-MoS2 生长的影响 | 对产率的影响 |

|---|---|---|

| 最佳流速 | ~50 sccm | 最大化成核密度 |

| 低流速/回流 | 增加分子碰撞能量 | 扭转结构形成的关键 |

| 高流速 | 层流;缩短停留时间 | 导致形成标准单层/对齐双层 |

| 空间限制 | 实现再循环/湍流 | 流速有效性的关键先决条件 |

| 碰撞频率 | 调节化学反应动力学 | 克服非标准堆叠的能量势垒 |

通过 KINTEK 提升您的量子材料合成水平

精确的气体动力学是标准晶体与高产率扭转双层之间的区别。凭借专业的研发和世界一流的制造,KINTEK 提供高性能的CVD 系统、管式炉和马弗炉系统,旨在让您完全控制热和流体环境。

无论您需要定制的空间限制设置还是精确的质量流量控制,我们的实验室高温炉都可完全定制,以满足您独特的研究需求。

准备好优化您的 TB-MoS2 产率了吗? 立即联系我们的技术专家,为您的实验室找到完美的解决方案。

图解指南

参考文献

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器