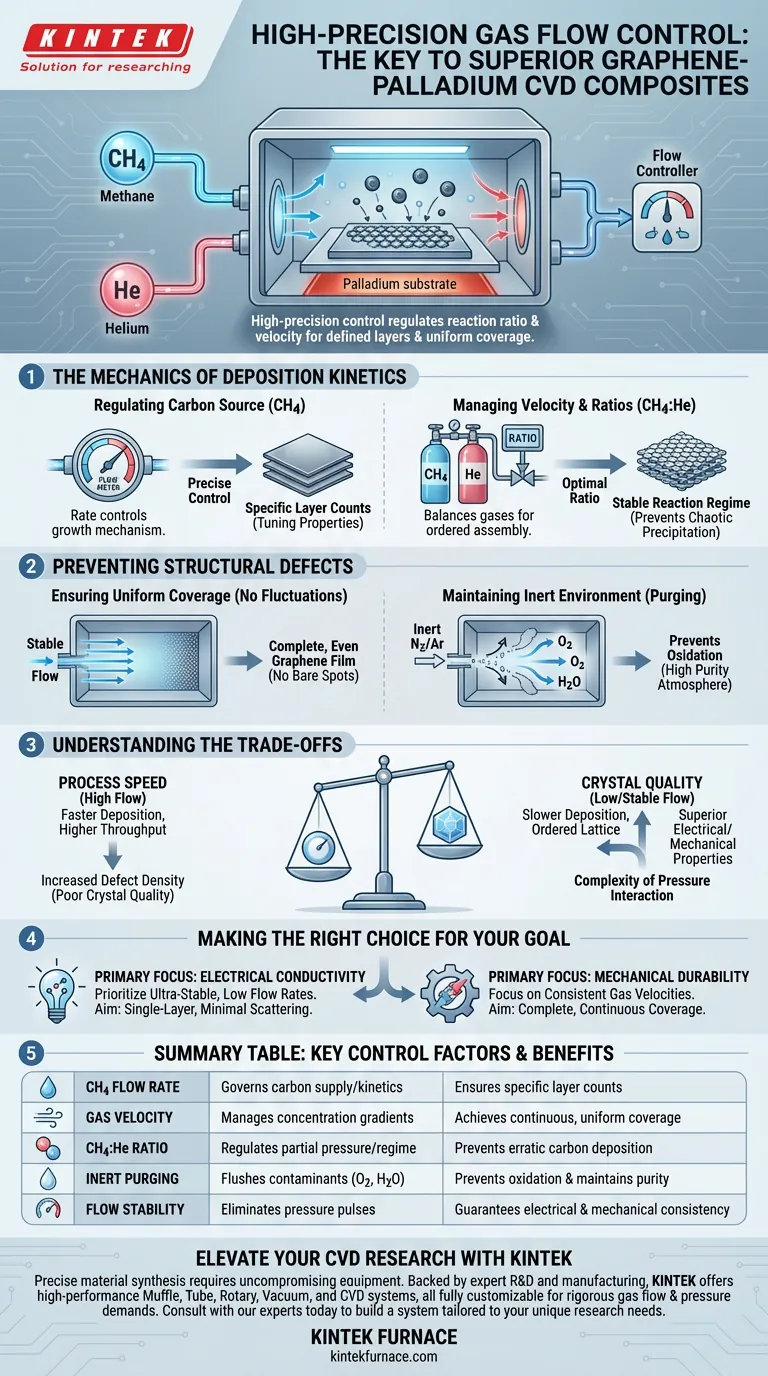

高精度的气体流量控制是决定石墨烯-钯复合材料结构质量的决定性因素。它作为化学反应的主要调节器,严格控制甲烷 (CH4) 和氦气 (He) 的比例和速度,以确定石墨烯层的具体数量,并确保在钯基底上实现连续、均匀的覆盖。

在化学气相沉积 (CVD) 中,高性能复合材料与缺陷材料之间的区别在于气相的稳定性。精确的流量调节可防止碳沉积混乱,确保先进材料应用所需的电气和机械一致性。

沉积动力学机制

控制碳源供应

在石墨烯-钯CVD工艺中,甲烷通常用作碳源。供应碳的速率是直接控制生长机制的变量。

如果流量过高,碳原子可能会沉积过快,导致多层生长失控。相反,精确控制可以合成特定层数的石墨烯,这对于调整材料的性能至关重要。

管理气体速度和比例

仅仅将气体引入腔室是不够的;气体的速度和比例必须平衡。

主要参考资料强调了甲烷和氦气之间的关键关系。氦气通常充当载体或稀释剂,有助于控制碳源的分压。保持精确的比例可确保反应保持在有利于有序原子组装而非混乱沉淀的区域。

防止结构缺陷

确保均匀覆盖

钯基底需要稳定的反应物供应才能实现均匀涂层。气体流量的波动会在炉内产生浓度梯度。

这些梯度会导致沉积不均匀,基底的某些区域接收到过多的碳,而其他区域则保持裸露。高精度控制器可消除这些脉冲,确保石墨烯薄膜完全且均匀地覆盖钯表面。

维持惰性环境

虽然主要反应涉及甲烷和氦气,但补充数据表明了排除污染物更广泛的重要性。在加热阶段,通常使用精密流量系统引入氮气或氩气等惰性气体。

这种惰性气体的正向流动有助于冲走氧气和水蒸气。通过严格控制这种“背景”流动,可以防止碳载体或基底被氧化,否则会损害反应气氛的纯度。

理解权衡

工艺速度与晶体质量

生产速率与晶格质量之间常常存在矛盾。

较高的气体流量可以加速沉积过程,提高产量。然而,这通常会以增加缺陷密度为代价,因为碳原子扩散并找到其理想晶格位置的时间更少。

压力相互作用的复杂性

流量控制不能孤立地看待;它与腔室压力密切相关。

正如在更广泛的CVD背景下所指出的,真空系统与流量控制器协同工作以维持稳定的环境。改变气体流量不可避免地会影响腔室压力,需要复杂的控制回路来维持均匀薄膜生长所需的特定低压条件。

为您的目标做出正确选择

为了优化您的石墨烯-钯CVD工艺,请将您的流量控制策略与您的特定材料要求相匹配:

- 如果您的主要关注点是导电性:优先选择超稳定、低流量,以获得具有最小散射中心的单层石墨烯。

- 如果您的主要关注点是机械耐久性:专注于确保恒定的气体速度,以保证钯基底的完整、连续覆盖而没有间隙。

最终,您的复合材料的可靠性直接反映了您的气体输送系统的稳定性。

摘要表:

| 控制因素 | 对石墨烯-钯复合材料的影响 | 主要优势 |

|---|---|---|

| CH4 流量 | 控制碳供应和沉积动力学 | 确保特定的层数 |

| 气体速度 | 管理炉内的浓度梯度 | 实现连续、均匀的覆盖 |

| CH4:He 比例 | 调节分压和反应区域 | 防止碳沉积混乱 |

| 惰性吹扫 | 从腔室中冲走氧气和水蒸气 | 防止氧化并保持纯度 |

| 流量稳定性 | 消除压力脉冲和波动 | 保证电气和机械一致性 |

使用 KINTEK 提升您的 CVD 研究

精确的材料合成需要毫不妥协的设备。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制,以满足先进复合材料开发严格的气体流量和压力要求。

无论您是优化导电性还是机械耐久性,我们专业的实验室高温炉都能提供您的材料应得的稳定性。立即咨询我们的专家,打造满足您独特研究需求的定制系统。

图解指南

参考文献

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统