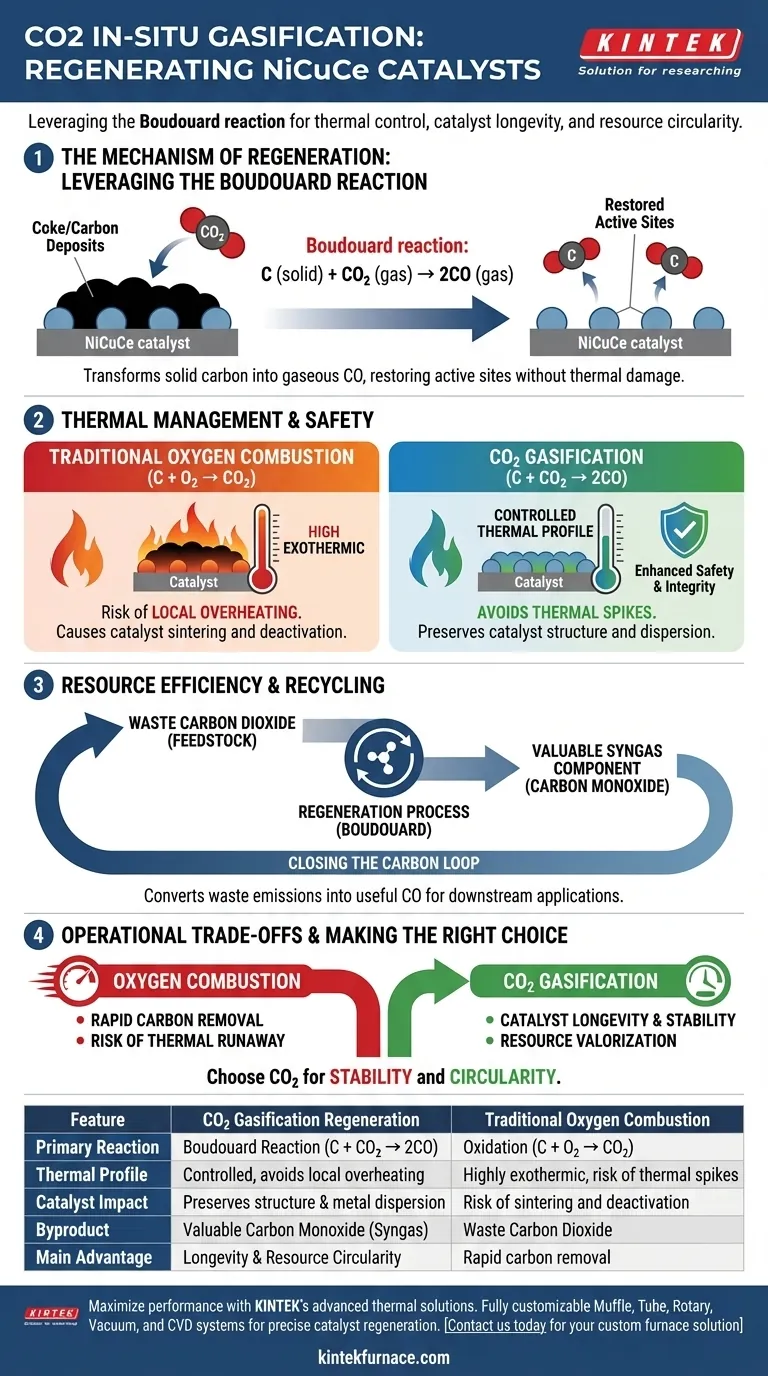

二氧化碳主要用于原位气化再生,以去除 NiCuCe 催化剂表面的固体碳沉积物(称为焦炭),同时不损害材料的结构完整性。通过利用Boudouard 反应,该方法将固体碳积累转化为气态一氧化碳,从而有效地恢复催化剂的活性位点以继续使用。

通过用二氧化碳代替氧气,这种方法避免了传统燃烧产生的破坏性热峰值,同时将废气转化为有价值的合成气成分。

再生的机理

利用 Boudouard 反应

此再生过程的核心是化学过程,而非纯粹的热过程。

二氧化碳根据Boudouard 反应($C + CO_2 \rightarrow 2CO$)与沉积在催化剂上的固体碳发生反应。

该反应将堵塞催化剂活性位点的固体化学转化为气相。

恢复活性位点

NiCuCe 催化剂上的碳积累会物理性地堵塞反应所需的活性位点。

当二氧化碳与这些沉积物相互作用时,它会剥离碳,从而释放金属表面。

这使催化剂恢复到活性状态,使其能够恢复预期的催化功能。

热管理和安全

避免局部过热

与传统方法相比,使用二氧化碳的一个关键优势是热控制。

传统的再生方法通常使用基于氧气的燃烧来烧掉碳。

然而,氧气燃烧是高度放热的,经常导致局部过热。

保持催化剂的完整性

再生过程中过多的热量产生会损坏催化剂结构,通常会导致金属颗粒烧结(团聚)。

通过利用二氧化碳进行 Boudouard 反应,该过程避免了这些剧烈的高温峰值。

这可以保持 NiCuCe 组分的分散性,并延长催化剂的整体寿命。

资源效率和回收利用

将废物转化为燃料

除了清洁催化剂之外,该方法在资源管理方面还有第二个目的。

它利用废弃的二氧化碳作为清洁过程的原料。

生成合成气成分

反应的副产物是一氧化碳(CO)。

它不是产生废气,而是产生合成气的关键成分。

这实现了资源回收循环,将再生步骤转化为生产步骤。

理解操作权衡

燃烧与气化背景

了解此方法与标准空气再生有何不同很重要。

基于氧气的再生速度快且作用剧烈,通过氧化作用有效地烧掉碳。

然而,氧气的剧烈作用带有热失控的风险,这可能导致催化剂永久失活。

稳定性的权衡

与燃烧相比,二氧化碳气化通常是一个更受控的过程。

虽然它消除了热冲击的风险,但它依赖于 Boudouard 反应的特定动力学。

此选择优先考虑催化剂的寿命和稳定性,而不是氧化方法典型的快速、高温去除。

为您的工艺做出正确选择

在设计 NiCuCe 催化剂的再生方案时,气化剂的选择决定了操作结果。

- 如果您的主要关注点是催化剂的寿命:使用二氧化碳气化,以防止局部过热并保护活性位点的结构完整性。

- 如果您的主要关注点是资源循环利用:选择此方法,通过将废弃的二氧化碳转化为可用于下游合成气应用的有用的**一氧化碳**来使其增值。

二氧化碳再生代表着从简单的清洁转向集成、可持续的工艺,该工艺可保护催化剂,同时闭合碳循环。

总结表:

| 特征 | CO2 气化再生 | 传统氧气燃烧 |

|---|---|---|

| 主要反应 | Boudouard 反应 ($C + CO_2 \rightarrow 2CO$) | 氧化反应 ($C + O_2 \rightarrow CO_2$) |

| 热特性 | 受控,避免局部过热 | 高度放热,有热峰值风险 |

| 催化剂影响 | 保持结构和金属分散性 | 烧结和失活风险 |

| 副产物 | 有价值的一氧化碳(合成气) | 废弃的二氧化碳 |

| 主要优势 | 寿命长和资源循环利用 | 快速去除碳 |

通过 KINTEK 的先进热解决方案最大限度地提高您的催化剂性能。KINTEK 在专家研发和制造的支持下,提供箱式、管式、旋转式、真空式和 CVD 系统——所有这些系统均可完全定制,以满足 NiCuCe 催化剂再生和气化所需的精确温度控制。无论您是扩大实验室研究规模还是优化工业生产,我们的高温炉都能确保您最敏感材料的均匀加热和结构完整性。 立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于实验室排胶和预烧结的高温马弗炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 电炉用二硅化钼 MoSi2 热加热元件

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉