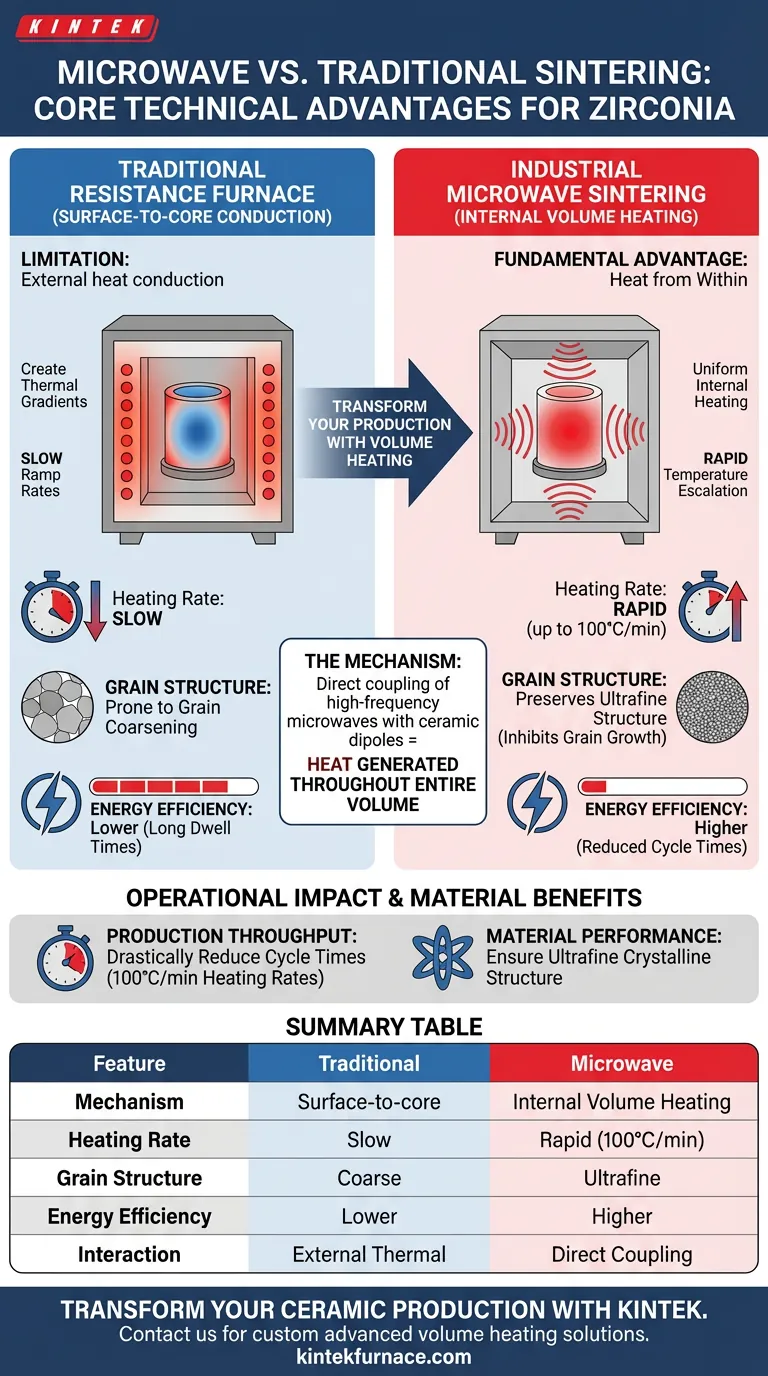

工业微波烧结系统的基本技术优势在于其能够通过“体积加热”从材料本身内部产生热量,而不是依赖外部热传导。通过利用高频微波直接与陶瓷偶极子耦合,该技术可实现均匀的内部加热,与传统的电阻炉相比,能够实现快速升温和显著缩短的加工时间。

核心要点:传统炉从外向内加热,产生热梯度并需要缓慢的升温速率。工业微波烧结通过产生体积加热效应颠覆了这一模式,能够以高达每分钟 100°C 的速率加热,同时保持超细的晶体结构。

原理:体积加热与热传导

要理解微波烧结的效率,首先必须了解传统方法的局限性。

传统加热的局限性

传统的电阻炉采用从表面到核心的原理运行。热量在加热元件处产生,传递到陶瓷表面,然后必须缓慢地向内传导到部件的中心。

体积加热的力量

微波系统利用高频微波直接与氧化锆内部的陶瓷偶极子耦合。

这种相互作用在整个材料的整个体积内同时产生热量。这种机制消除了对表面热传导的依赖,而表面热传导是传统烧结的主要瓶颈。

操作效率和速度

转向体积加热可为工艺指标带来即时、可衡量的改进。

实现快速加热速率

由于热量在内部产生,因此消除了与传导相关的热滞后。这使得能够以高达每分钟 100°C 的激进加热速率进行加热。

降低能耗

由于这些快速的加热速率,烧结周期大大缩短。因此,与电阻炉的长保温时间相比,加工一批氧化锆所需的总能量明显减少。

对材料结构的影响

除了速度之外,微波烧结的热力学对氧化锆的物理质量也有深远的影响。

保持超细晶粒结构

在传统烧结中,长时间暴露在高温下会为晶粒长大创造一个窗口,这会削弱陶瓷的机械性能。

热力学优势

微波系统的快速热力学有效地抑制了晶粒生长。通过最大限度地减少材料在关键晶粒粗化温度下的停留时间,该系统生产出具有超细晶体结构的氧化锆陶瓷。

了解权衡

虽然微波烧结提供了卓越的速度和结构,但它与其他快速技术不同,并且需要特定的材料条件。

材料依赖性

整个过程依赖于材料与能源相互作用的能力。成功取决于高频微波与陶瓷偶极子的耦合。

如果材料不具备促进这种耦合所需的介电特性,则无法实现体积加热效应。

为您的目标做出正确选择

在传统电阻炉和工业微波烧结系统之间做出选择时,请考虑您的具体生产驱动因素。

- 如果您的主要重点是生产吞吐量:利用体积加热效应实现每分钟 100°C 的加热速率,从而大大缩短总循环时间。

- 如果您的主要重点是材料性能:利用快速的热力学特性抑制晶粒生长,确保您的最终产品保持超细的晶体结构。

通过从表面传导转向内部体积加热,您可以同时提高加工速度和材料质量。

总结表:

| 特征 | 传统电阻炉 | 工业微波烧结 |

|---|---|---|

| 加热机制 | 从表面到核心的传导 | 内部体积加热 |

| 加热速率 | 慢(受热滞后限制) | 快速(高达 100°C/分钟) |

| 晶粒结构 | 易于晶粒粗化 | 保持超细结构 |

| 能源效率 | 较低(保温时间长) | 较高(缩短周期时间) |

| 材料相互作用 | 外部热传递 | 与偶极子直接耦合 |

通过 KINTEK 彻底改变您的陶瓷生产

您是否希望在实现卓越的材料性能的同时,大幅缩短烧结周期?KINTEK 提供行业领先的热解决方案,并得到专家研发和精密制造的支持。

无论您需要专门的微波烧结、真空、CVD 还是马弗炉系统,我们的高温实验室炉都可以完全定制,以满足您独特的需求。不要让传统的加热瓶颈限制您的吞吐量——与 KINTEK 合作,将先进的体积加热集成到您的工作流程中。

准备好优化您的实验室性能了吗? 立即联系我们,讨论您的定制炉解决方案!

图解指南

参考文献

- Dilsuz A. Abdaljabar, Ahmed Abdulrasool Ahmed Alkhafaji. Using Taguchi Technique to Study the Effect of Adding Copper Nano on Shape Recovery for Smart Alloy (CU-AL-NI). DOI: 10.31026/j.eng.2025.05.03

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 牙科瓷氧化锆烧结陶瓷真空压制炉

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体

- 用于真空烧结的带压真空热处理烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于牙科实验室的真空牙科烤瓷烧结炉