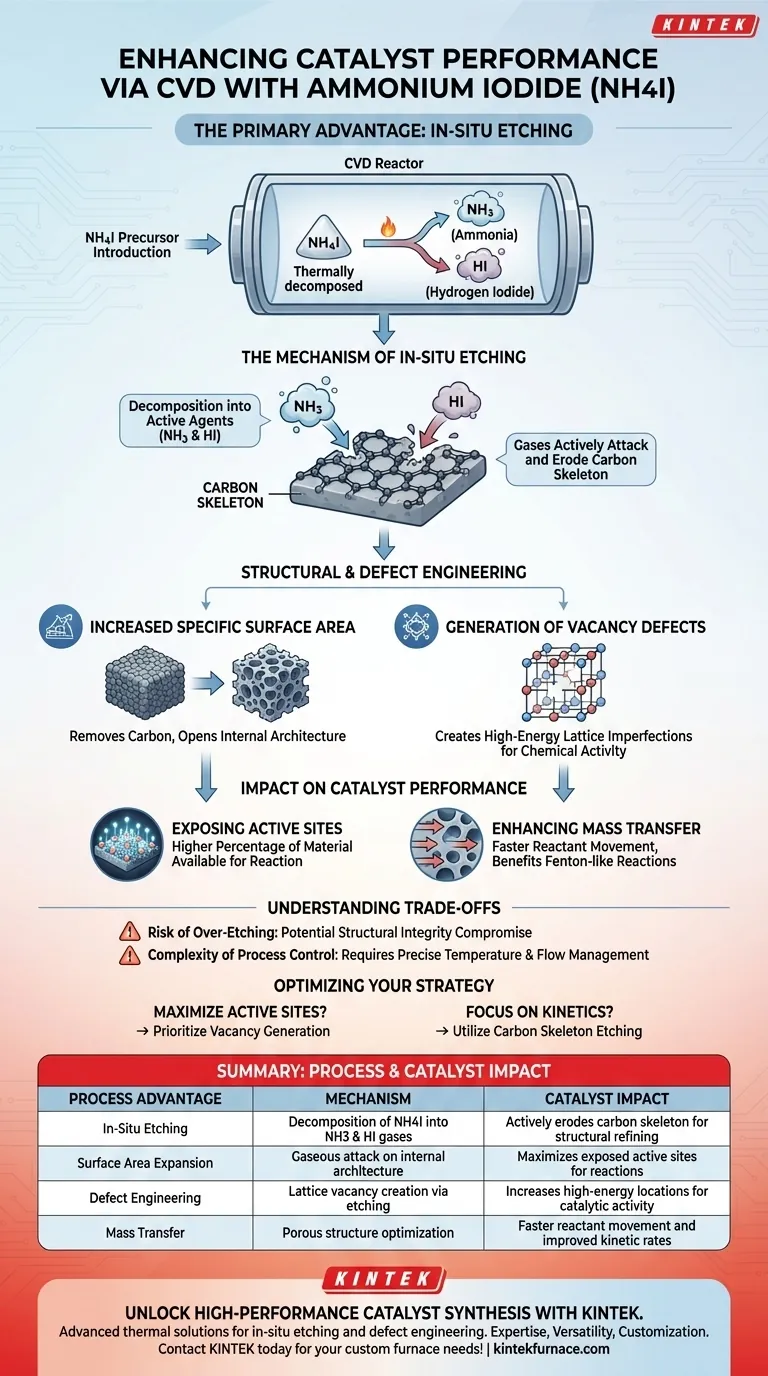

使用含碘化铵(NH4I)的化学气相沉积(CVD)系统的主要工艺优势是能够产生原位刻蚀剂。

通过促进NH4I的热分解,系统会产生氨气(NH3)和碘化氢(HI)。这些气体能够有效地刻蚀催化剂的碳骨架,从根本上改变其物理结构,从而提高在类芬顿反应中的性能。

通过将碘化铵分解为氨气和碘化氢,CVD工艺能够化学刻蚀碳骨架。这增加了比表面积并产生了空位缺陷,从而提高了传质效率和催化活性。

原位刻蚀的机理

分解为活性剂

CVD环境会触发碘化铵的分解。该反应会释放出两种不同的气体:氨气(NH3)和碘化氢(HI)。

靶向碳骨架

这些气体作为有效的原位刻蚀剂发挥作用。它们不像简单地沉积材料,而是在合成过程中主动攻击和侵蚀催化剂碳骨架的特定部分。

结构和缺陷工程

增加比表面积

这种气相刻蚀的主要物理结果是催化剂的比表面积显著增加。通过去除碳材料,该工艺能够打开材料的内部结构。

产生空位缺陷

同时,刻蚀过程会在晶格中引入空位缺陷。这些缺陷并非错误;它们是故意的结构缺陷,可作为高能位点用于化学活性。

对催化剂性能的影响

暴露活性位点

表面积增加和缺陷产生的结合,暴露了更多的活性位点。这确保了更大比例的催化剂材料可用于参与反应。

提高传质效率

多孔的刻蚀结构使反应物能够更自由地在材料中移动。这导致传质效率显著提高,尤其有利于类芬顿催化反应。

理解权衡

过度刻蚀的风险

虽然刻蚀可以增加表面积,但这是一个减法过程。CVD参数控制不当可能导致过度刻蚀,从而可能损害碳骨架的结构完整性。

工艺控制的复杂性

使用CVD产生HI等活性气体需要精确控制温度和流速。与简单的湿化学掺杂方法相比,这引入了更高的操作复杂性。

优化您的催化剂合成策略

在决定此CVD方法是否符合您的工程目标时,请考虑您对催化剂结构的具体要求。

- 如果您的主要重点是最大化活性位点:优先考虑此方法,因为它能够通过HI和NH3的强力作用产生空位缺陷。

- 如果您的主要重点是反应动力学:采用此方法刻蚀碳骨架,直接提高传质效率,从而加快反应速率。

此方法将碘化铵从简单的前驱体转变为用于结构精炼和缺陷工程的双功能工具。

总结表:

| 工艺优势 | 机理 | 催化剂影响 |

|---|---|---|

| 原位刻蚀 | NH4I分解为NH3和HI气体 | 主动侵蚀碳骨架以进行结构精炼 |

| 表面积扩张 | 对内部结构的化学侵蚀 | 最大化暴露的活性位点以供反应 |

| 缺陷工程 | 通过刻蚀产生晶格空位 | 增加高能位点以提高催化活性 |

| 传质 | 多孔结构优化 | 更快的反应物移动和更高的动力学速率 |

使用KINTEK解锁高性能催化剂合成

通过KINTEK先进的热处理解决方案掌控您的催化剂工程。无论您是进行原位刻蚀还是精确的缺陷工程,我们的CVD系统都能提供将NH4I等前驱体转化为高活性催化剂所需的温度稳定性和气体流量控制。

为什么选择KINTEK?

- 专业知识:拥有行业领先的研发和制造支持。

- 多功能性:我们提供适用于实验室和工业用途的箱式、管式、旋转式、真空式和CVD系统。

- 定制化:完全可定制的系统,可满足您独特的化学工艺要求。

准备好提升您的材料性能和传质效率了吗?立即联系KINTEK,讨论您的定制炉需求!

图解指南

参考文献

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器