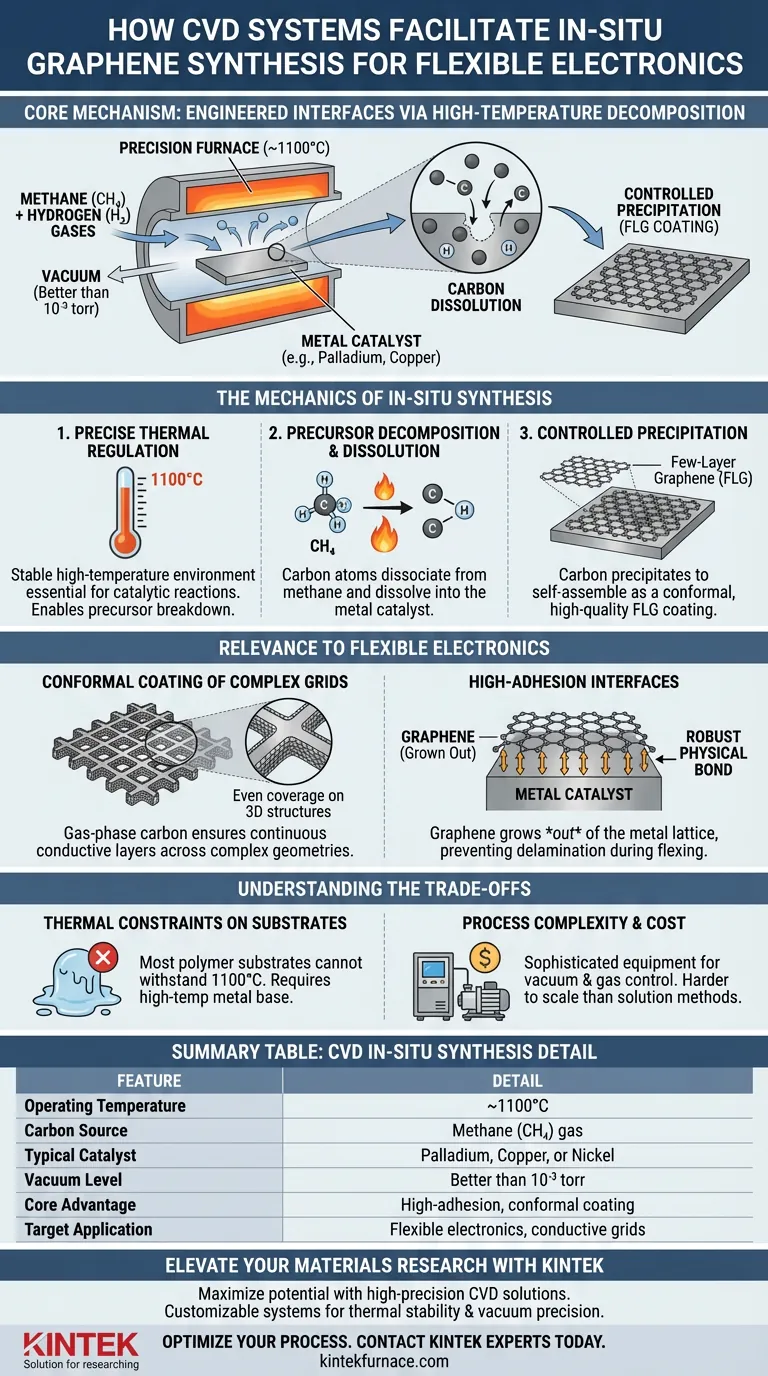

化学气相沉积(CVD)系统通过维持精确控制的高温环境,促进原位石墨烯合成,在此环境中富碳气体分解并直接重组到金属基底上。特别是对于柔性电子器件,该系统在约1100°C的温度下运行,使碳原子从甲烷中溶解到钯等金属催化剂中,从而以保形、高质量的少层石墨烯(FLG)涂层的形式析出。这种直接生长机制确保了石墨烯与复杂金属栅格之间牢固的物理连接,这对于在机械弯曲过程中保持性能至关重要。

使用CVD系统的核心优势在于其能够精确调控金属与石墨烯之间的界面。通过直接在催化剂上生长石墨烯而不是进行转移,该系统创建了高强度、高附着力的键合,从而防止了在柔性应用中的分层。

原位合成的力学原理

精确的热调节

CVD系统充当高精度炉,维持催化反应所需稳定的热力学环境。对于所述合成,系统将工艺温度保持在1100°C左右。

这种升高的温度至关重要,因为它允许金属催化剂(如钯或铜)促进前驱体气体的分解。没有这种热能,碳原子就无法正确地解离或重组成高质量石墨烯所需的晶格。

前驱体分解与溶解

系统将碳源(通常是甲烷气体)与氢气等载气一起引入反应室。在高热和真空条件(通常优于 $10^{-3}$ torr)下,甲烷分解,释放出碳原子。

这些碳原子不是简单地堆积在表面,而是溶解到金属催化剂中。CVD系统会仔细控制这个饱和点;一旦金属饱和或化学触发,碳就会重新析出到表面。

受控沉淀

随着碳的析出,它会自组装成石墨烯层。CVD系统通过气体流量比和冷却速率来调节这种生长,以生产少层石墨烯(FLG)。

这种沉淀过程是“原位”的,意味着石墨烯直接在最终结构上形成。这确保了材料能够均匀地覆盖基底,复制金属栅格的底层纹理。

与柔性电子器件的相关性

复杂栅格的保形涂层

柔性电子器件通常依赖于复杂的金属栅格来在弯曲时保持导电性。CVD系统允许石墨烯均匀地涂覆这些复杂几何形状。

由于合成是基于气相的,碳原子能够渗透并覆盖三维结构,这是物理沉积方法可能遗漏的。这使得整个器件上形成连续的导电层。

高附着力界面

柔性器件的耐用性取决于导体(金属)与活性材料(石墨烯)之间键合的强度。原位CVD工艺创建了高强度界面。

由于石墨烯在沉淀过程中从金属晶格中“生长”出来,其附着力比简单地将预制石墨烯片压在金属上要强得多。这可以防止石墨烯在器件弯曲或扭曲时剥落。

理解权衡

基底的热限制

该特定CVD工艺的主要限制是1100°C的工作温度。大多数柔性聚合物基底(如塑料或橡胶)无法承受这种高温,会立即熔化。

因此,石墨烯必须首先在金属催化剂上合成。这限制了您最初可以使用的基底类型,需要稍后进行转移工艺,或者使用耐高温的金属箔作为柔性电子器件的基础。

工艺复杂性和成本

实现必要的真空度并精确控制气体比例需要复杂且昂贵的设备。系统必须管理挥发性副产物的连续去除,以防止污染。

气体流量或温度的偏差可能导致石墨烯晶格中的缺陷。与低质量的基于溶液的方法相比,这使得该工艺难以大规模生产。

为您的目标做出正确选择

为了有效地利用CVD合成来完成您的特定项目,请考虑以下战略重点:

- 如果您的主要关注点是机械耐用性:优先在钯或铜上进行原位生长,以确保高附着力界面,能够承受反复弯曲而不会分层。

- 如果您的主要关注点是材料质量:确保您的系统保持严格的真空(优于 $10^{-3}$ torr)和精确的氢气与甲烷比例,以保证高结晶度和连续性。

最终,CVD系统不仅仅是一个涂层工具,而是一个界面工程平台,它定义了您的柔性电子器件的结构完整性。

总结表:

| 特性 | CVD原位合成细节 |

|---|---|

| 工作温度 | 约1100°C |

| 碳源 | 甲烷(CH4)气体 |

| 典型催化剂 | 钯、铜或镍 |

| 真空度 | 优于10⁻³ torr |

| 核心优势 | 高附着力,在复杂几何形状上实现保形涂层 |

| 目标应用 | 柔性电子器件和耐用导电栅格 |

通过KINTEK提升您的材料研究

通过高精度CVD解决方案最大化您的柔性电子器件的潜力。KINTEK拥有专业的研发和制造支持,提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有系统均可完全定制,以满足您独特原位合成的要求。我们的系统提供工程化高增长应用所需的高性能界面所需的稳定性和真空精度。

准备好优化您的合成工艺了吗? 立即联系我们的技术专家,为您的实验室找到完美的炉体。

图解指南

参考文献

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备