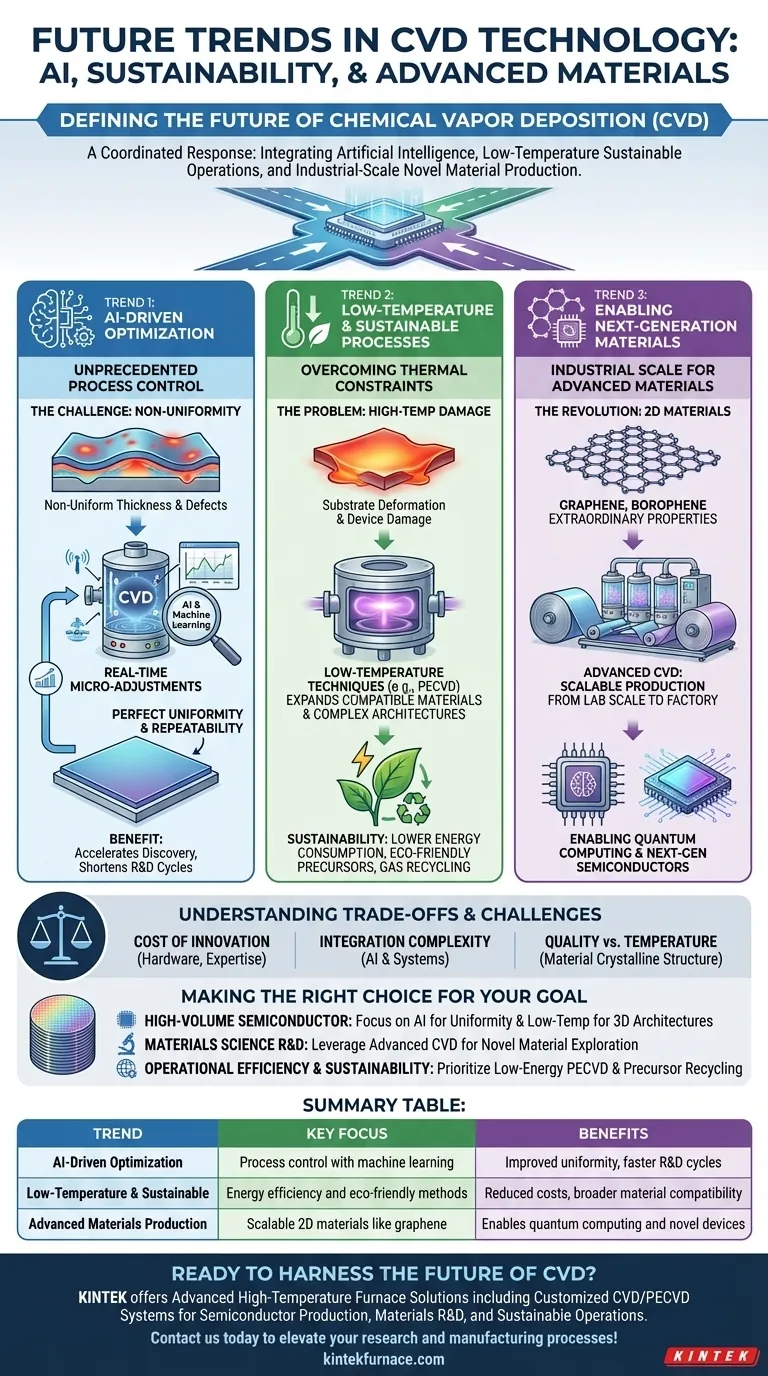

化学气相沉积(CVD)的未来正由三大主要力量定义:人工智能在工艺控制中的集成、对更低温和可持续运行的迫切需求,以及在工业规模上制造新型先进材料的驱动力。这些趋势并非孤立的改进,而是对下一代电子产品、量子计算和可持续制造日益增长的需求所作出的协调响应。

从本质上讲,CVD的演变不再仅仅是更好地沉积已知材料。它是关于克服温度、成本和环境影响等基本限制,以实现目前无法大规模生产的下一代器件和结构的创建。

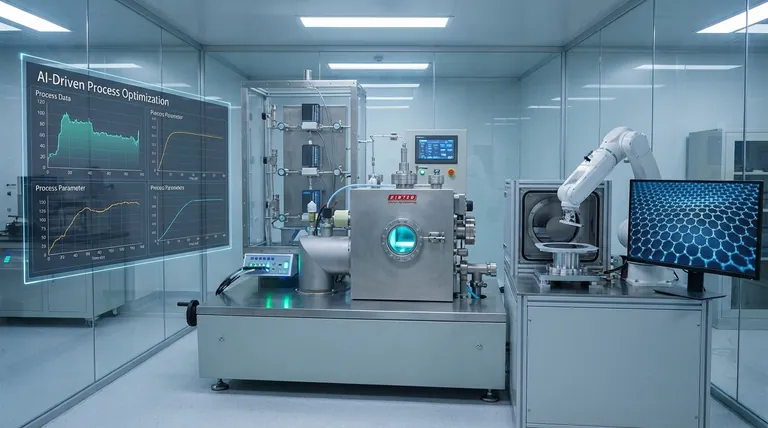

趋势一:人工智能驱动的优化,实现前所未有的控制

非均匀性问题

CVD中的一个经典挑战是在现代半导体和显示器制造中使用的超大基板上实现完全均匀的薄膜厚度和性能。温度、压力或气体流的微小波动都可能导致缺陷和不一致的器件性能。

人工智能作为工艺守护者

工艺控制的未来是人工智能驱动的优化。通过将机器学习算法与实时传感器数据相结合,CVD系统可以对工艺参数进行持续的微调。这确保了无与伦比的均匀性和可重复性,直接解决了大面积沉积的挑战。

超越控制:加速发现

这种智能控制不仅限于保持一致性。人工智能还可以用于快速探索和优化全新材料的沉积条件,从而大大缩短研发周期。

趋势二:向低温和可持续工艺的推动

克服热限制

传统的 थर्मल CVD 需要极高的温度。这种热量可能会使脆弱的基板(如聚合物)变形甚至损坏,或者损坏半导体器件中先前制造的层。

低温CVD的兴起

一个主要的研发方向是改进低温技术,例如等离子体增强化学气相沉积(PECVD)。这些方法可以在显著降低的温度下实现高质量薄膜沉积,从而扩大兼容材料的范围,并实现更复杂的多层器件架构。

减少环境和能源足迹

这一趋势具有关键的双重优势:可持续性。低温工艺本身能耗较低,从而降低了运营成本和碳足迹。此外,积极的研究正集中于开发环保的前驱体化学物质和气体回收系统,以最大限度地减少有毒副产物和废物。

趋势三:助力下一代材料的实现

二维材料革命

CVD正成为生产革命性的二维材料(如石墨烯和硼烯)的关键技术。这些单原子厚的薄层具有非凡的电子和机械性能,对于未来技术至关重要。

可扩展性的挑战

二维材料的前景只有在它们能够可靠地、无缺陷地以工业规模生产时才能实现。正在专门开发先进的CVD技术来解决这个问题,将这些材料从实验室推向工厂。

对下一代计算的影响

通过CVD生产高质量、大面积二维材料的能力是实现量子计算和下一代半导体的关键推动力。这些应用需要仅先进沉积技术才能提供的材料完美度和可扩展性。

理解权衡与挑战

创新的成本

实施人工智能控制系统和开发新的低温工艺需要在硬件和专业知识方面进行大量的预先投资。同样,新颖的前驱体材料通常价格昂贵,构成了采用的成本障碍。

集成复杂性

人工智能驱动的系统并非“即插即用”。它们需要与现有硬件进行仔细集成,并需要专业知识来有效维护和微调控制算法。

质量与温度的权衡

尽管低温工艺解决了许多问题,但关键的权衡可能是薄膜质量。对于某些特定材料而言,在高温下实现的晶体结构和密度可能仍然优于当前低温方法所能达到的水平。

为您的目标做出正确的选择

要驾驭这些趋势,将它们与您的具体目标保持一致至关重要。

- 如果您的主要重点是大批量半导体制造: 人工智能在大晶圆均匀性方面的双重优势和低温工艺在先进3D芯片架构方面的优势是您最关键的趋势。

- 如果您的主要重点是材料科学和研发: 您的关键要点是利用先进的CVD来探索和扩展新型材料,例如以前仅限于实验室的二维薄膜。

- 如果您的主要重点是运营效率和可持续性: 最重要的发展是低能耗的PECVD以及持续研究前驱体回收,以降低成本和环境影响。

最终,CVD的未来在于它从一个沉积工具转变为一个智能、可持续和多功能的先进制造平台。

摘要表:

| 趋势 | 关键重点 | 益处 |

|---|---|---|

| 人工智能驱动的优化 | 机器学习的工艺控制 | 均匀性提高,研发周期加快 |

| 低温和可持续工艺 | 能源效率和环保方法 | 成本降低,材料兼容性更广 |

| 先进材料生产 | 可扩展的二维材料,如石墨烯 | 实现量子计算和新型器件 |

准备好利用CVD的未来为您的实验室赋能了吗? 在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括CVD/PECVD系统。我们强大的深度定制能力确保我们能精确满足您独特实验需求,无论是用于半导体生产、材料研发还是可持续运营。立即联系我们讨论我们的定制化解决方案如何提升您的研究和制造流程!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备