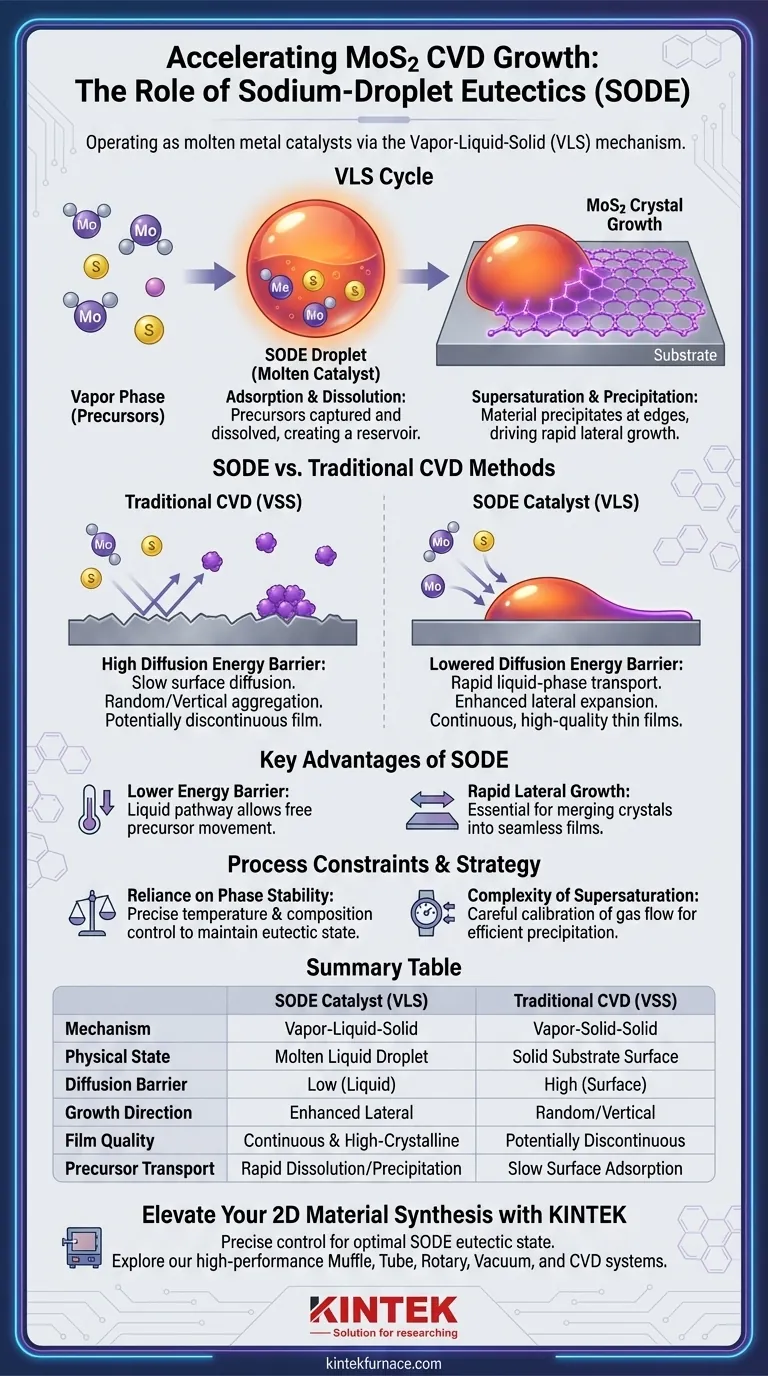

钠液滴共晶(SODE)通过气-液-固(VLS)机制作为熔融金属催化剂发挥作用。在化学气相沉积(CVD)过程中,这些液滴从气相中捕获钼和硫前驱体并将其溶解。当达到过饱和状态时,液滴会在晶体边缘处沉淀材料,从而有效地驱动 MoS2 结构的生长。

通过作为前驱体传输的液相介质,SODE 催化剂与传统方法相比,显著降低了扩散能垒。该机制对于实现快速横向生长和确保形成连续、高质量的 MoS2 薄膜至关重要。

SODE 催化机制

气-液-固(VLS)循环

SODE 技术的核心是 VLS 机制。

前驱体不是直接从气相沉积到固相表面,而是通过液相进行转变。钠液滴共晶充当这种中间液相介质。

吸附和溶解

该过程始于熔融的 SODE 液滴从周围气体中吸附钼和硫前驱体。

这些前驱体不仅仅停留在表面,而是溶解到液滴中。这在催化剂内部创建了一个“储库”,储存了构建材料。

过饱和和沉淀

随着液滴继续吸收前驱体,它最终达到过饱和状态。

在这一点上,液滴无法再以液态形式容纳溶解的物质。因此,它会在液滴的界面或边缘沉淀出 MoS2,将溶解的前驱体转化为固态晶体结构。

为什么 SODE 优于传统方法

降低扩散能垒

标准 CVD 中的一个主要挑战是原子在固体表面迁移所需的能量。

SODE 通过提供液相通道来解决这个问题。液态有效地降低了扩散能垒,使前驱体能够更自由地移动并有效地定位以形成晶体。

驱动横向生长

SODE 的沉淀动力学特别促进了横向生长。

由于材料在液滴边缘沉淀,晶体在基板上向外扩展。这对于将孤立的晶体合并成单一的、连续的薄膜至关重要。

理解工艺限制

依赖相稳定性

虽然 SODE 提供了快速生长,但它在很大程度上依赖于维持共晶状态。

“共晶”一词意味着一种在低于其单独成分熔点的温度下熔化的特定混合物。为了使催化剂能够作为熔融液滴发挥作用,必须精确控制 CVD 工艺条件(温度和成分),以使液滴保持液态,而不会过早蒸发或凝固。

过饱和的复杂性

该机制依赖于达到过饱和状态来触发沉淀。

如果前驱体供应(气相)和溶解(液相)之间的平衡失调,液滴可能无法有效地沉淀材料。这需要仔细校准气体流速,以确保工艺的“液体引擎”持续运行。

SODE 的战略应用

为了有效地利用钠液滴共晶进行材料合成,请考虑您的具体最终目标。

- 如果您的主要重点是生长速度:利用 SODE 来利用降低的扩散能垒,这比固相扩散提供了显著更快的扩展速率。

- 如果您的主要重点是薄膜连续性:优化前驱体流速以维持稳定的过饱和状态,确保横向沉淀将晶界合并成无缝薄膜。

SODE 方法通过将扩散瓶颈转化为液相驱动的加速器,从而实现了高质量晶体生长的 CVD 工艺的转变。

总结表:

| 特征 | SODE 催化剂 (VLS) | 传统 CVD (VSS) |

|---|---|---|

| 机制 | 气-液-固 | 气-固-固 |

| 物理状态 | 熔融液滴 | 固体基板表面 |

| 扩散势垒 | 低(液相) | 高(表面扩散) |

| 生长方向 | 增强的横向扩展 | 随机/垂直聚集 |

| 薄膜质量 | 连续且高结晶度 | 可能不连续 |

| 前驱体传输 | 快速溶解/沉淀 | 缓慢表面吸附 |

使用 KINTEK 提升您的二维材料合成水平

精确的温度和气氛控制对于维持SODE 共晶状态和实现最佳过饱和至关重要。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以定制以满足您独特的实验室要求。

无论您是扩大MoS2 产量还是研究新颖的VLS 机制,我们先进的高温炉都能提供稳定一致的高质量晶体生长所需的稳定性。

准备好优化您的研究了吗?立即联系 KINTEK 获取定制解决方案!

图解指南

参考文献

- Jehyun Oh, Sang‐Yong Ju. Diffusion and Surface Effects on Sodium‐Promoted MoS <sub>2</sub> Growth Observed in <i>Operando</i>. DOI: 10.1002/smtd.202500813

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 电炉用二硅化钼 MoSi2 热加热元件

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统