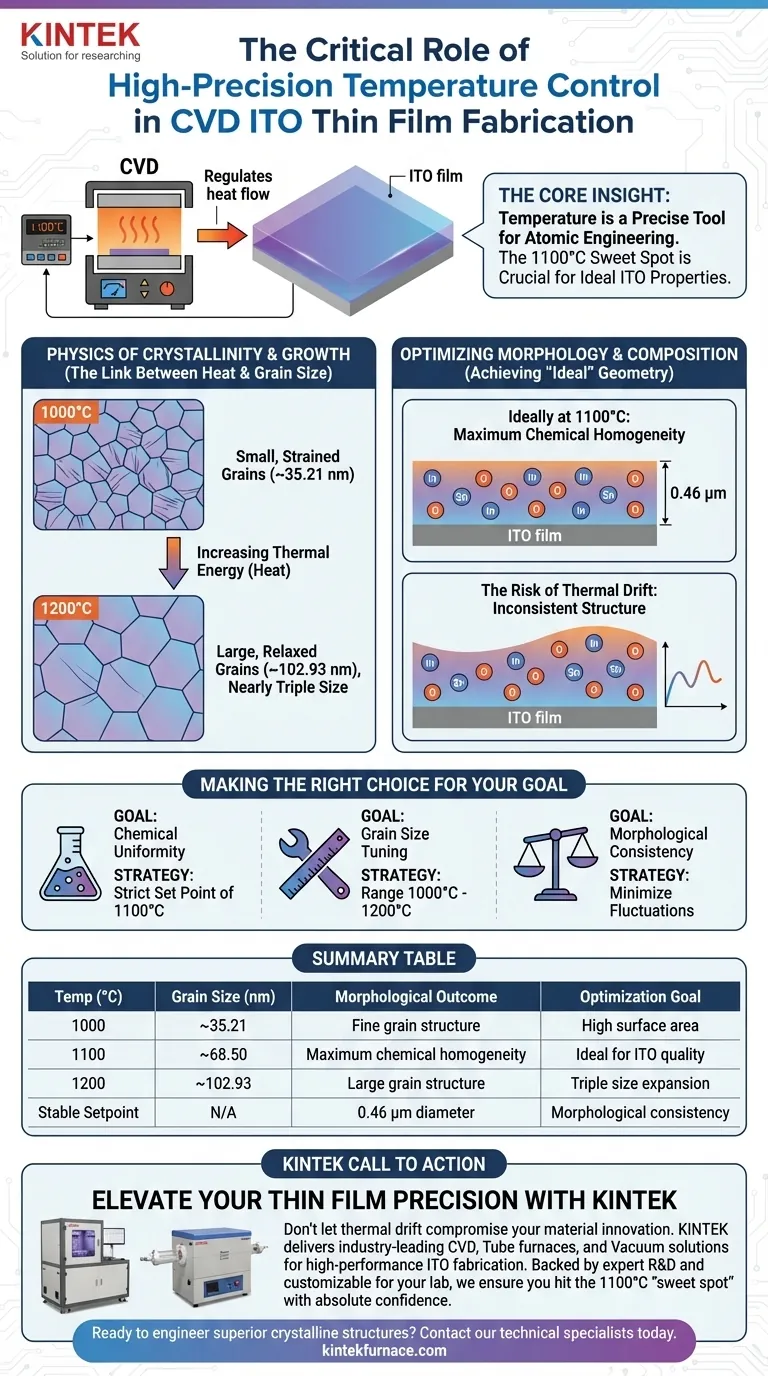

高精度温度控制是决定性变量,用于确定化学气相沉积 (CVD) 过程中氧化铟锡 (ITO) 薄膜的结构质量。

由于沉积温度直接决定了原子排列的可用能量,因此它决定了晶粒尺寸、晶格应变和化学均匀性等关键特性。如果没有严格的调控,轻微的热偏差会导致薄膜形貌不一致,从而影响材料的最终性能。

核心见解 CVD 中的温度不仅仅是环境条件;它是工程微观结构的精确工具。对于 ITO 薄膜而言,坚持特定的最佳温度——通常为 1100°C——是同时实现理想直径均匀性、最大化学均匀性和目标晶粒尺寸的唯一方法。

结晶度和生长物理学

热量与晶粒尺寸的联系

在 CVD 过程中,热能驱动晶体晶粒的成核和生长。

数据显示温度与晶粒大小之间存在敏感的相关性。将工艺温度从1000°C 提高到 1200°C 会使晶粒尺寸近乎增加两倍,从大约35.21 nm 扩展到 102.93 nm。

管理晶格应变

这种生长不仅仅是外观上的;它反映了材料的内部应力。

精确的热调控允许晶格松弛并形成更完美的结构。通过控制热量,您可以有效地管理晶格应变,确保晶体结构稳定而不是混乱或有缺陷。

优化形貌和成分

实现“理想”几何形状

除了简单的晶粒尺寸,薄膜的整体形貌还依赖于热稳定性。

目标通常是创建均匀的结构,例如一致的0.46 微米直径。高精度控制器可确保炉子保持精确的条件,以在整个基板上形成这种特定的几何形状。

1100°C 的最佳点

虽然较高的温度通常会增加晶粒尺寸,但化学成分存在一个最佳点。

研究确定1100°C 是 ITO 制造的关键阈值。在此特定温度下,材料可实现最高的化学成分均匀性。偏离此设定点有引入结构异质性的风险。

理解权衡

温度与其他变量

虽然温度对于结晶度至关重要,但它无法解决由于真空或压力控制不当引起的问题。

CVD 依赖于反应物的气相混合以确保纯度。即使温度控制完美,如果未保持背景压力(例如,在沉积前通过高真空去除杂质),薄膜的纯度也会受到影响。

热漂移的风险

不精确的控制器会导致热漂移——温度随时间缓慢波动。

由于最佳 ITO 特性的窗口是特定的(以 1100°C 为中心),漂移可能导致薄膜各处出现性能梯度。一部分可能具有大而松弛的晶粒(103 nm),而另一部分则保留较小、有应变的晶粒(35 nm),从而导致设备性能不可预测。

为您的目标做出正确选择

为了在您的 ITO 制造过程中有效利用温度控制,请将您的热策略与您的特定材料要求相结合:

- 如果您的主要重点是化学均匀性:校准您的控制器以维持严格的1100°C 设定点,以最大化成分均匀性。

- 如果您的主要重点是晶粒尺寸调谐:利用1000°C 至 1200°C 的范围,根据您应用的导电性或透明度需求,在约 35 nm 和约 103 nm 之间动态调整晶粒尺寸。

- 如果您的主要重点是形态一致性:确保您的加热系统最大限度地减少波动,以实现均匀的结构直径,例如理想的0.46 微米。

温度控制的精度将 CVD 从简单的涂层工艺转变为精确的原子工程方法。

摘要表:

| 温度 (°C) | 晶粒尺寸 (nm) | 形态结果 | 优化目标 |

|---|---|---|---|

| 1000 | ~35.21 | 细晶结构 | 高表面积 |

| 1100 | ~68.50 | 最大化学均匀性 | ITO 质量的理想选择 |

| 1200 | ~102.93 | 大晶粒结构 | 尺寸增加三倍 |

| 稳定设定点 | N/A | 0.46 μm 直径 | 形态一致性 |

使用 KINTEK 提升您的薄膜精度

不要让热漂移影响您的材料创新。KINTEK 提供行业领先的CVD 系统、管式炉和真空解决方案,旨在提供高性能 ITO 制造所需的严格温度稳定性。

我们的系统拥有专家研发和制造的支持,可完全定制以满足您独特的实验室需求——确保您每次都能充满信心地达到 1100°C 的“最佳点”。

准备好制造卓越的晶体结构了吗?

立即联系我们的技术专家,为您的研究找到理想的热解决方案。

图解指南

参考文献

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 1700℃ 实验室用高温马弗炉

- 用于实验室的 1400℃ 马弗炉窑炉