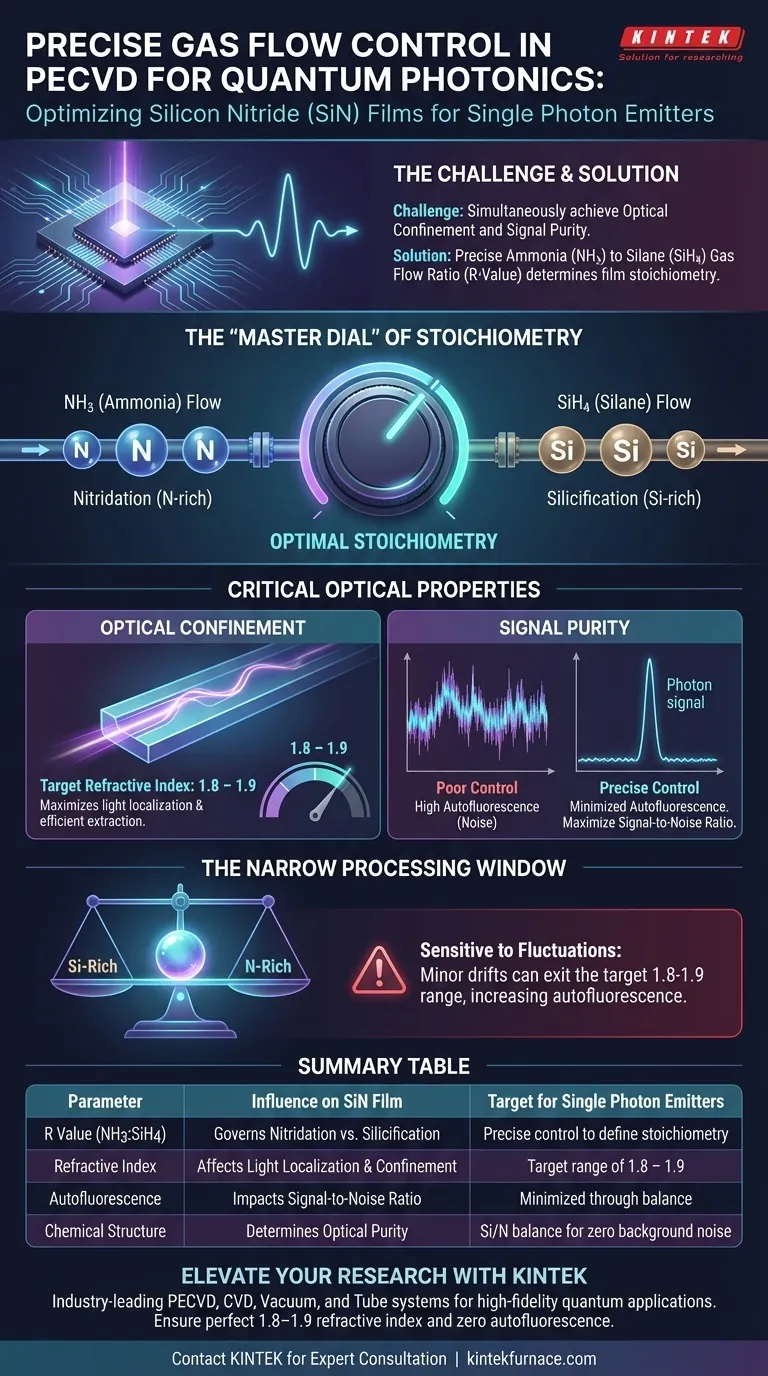

精确控制氨气(NH3)与硅烷(SiH4)的气体流量比是PECVD过程中确定氮化硅(SiN)薄膜化学计量比的基本机制。这个比率,通常被称为R值,直接控制着薄膜的氮化或硅化程度。对于单光子发射器来说,这种精度至关重要,因为它能够同时调整折射率以实现光学约束,并最大限度地减少背景荧光以确保信号纯度。

气体流量比是薄膜成分的主控旋钮,它平衡化学结构,以实现特定的折射率(1.8–1.9),同时抑制自发荧光,从而最大化信噪比。

化学计量比的机制

定义R值

在等离子体增强化学气相沉积(PECVD)中,反应气体的相对丰度不仅仅是供应问题;它关乎化学结构。R值是氨气流量与硅烷流量的明确比率。

氮化与硅化

改变这个比率会使薄膜的成分在光谱上移动。较高的氨气流量促进氮化,导致富氮薄膜。相反,较高的硅烷流量会增加硅化,导致富硅薄膜。这种化学平衡是所有后续光学行为的根本原因。

单光子发射器的关键光学特性

优化光局域化

对于单光子发射器而言,约束和引导光的能力至关重要。这种能力在很大程度上依赖于材料的折射率。

通过严格控制气体流量比,您可以将折射率微调至1.8至1.9的目标范围。这个特定范围对于增强光局域化,确保高效的光子提取和方向至关重要。

确保信号纯度

单光子检测中最主要的挑战是区分目标光子与背景噪声。

不正确的化学计量比可能导致背景自发荧光,即薄膜本身会发出遮蔽信号的光。精确的流量控制可以最大限度地减少这种背景噪声,从而提高信噪比和检测到的单光子的纯度。

理解权衡

成分的平衡

通常存在一个狭窄的加工窗口来实现最佳结果。

将比例推向硅化可能提高折射率,但存在改变电子能带结构,引入光学损耗或不希望的荧光的风险。

对波动的敏感性

由于R值与光学特性之间的关系是直接的,即使是质量流量控制器上的微小波动也可能导致薄膜质量不一致。

如果比例漂移,折射率可能会超出1.8–1.9的目标窗口,或者自发荧光可能会意外升高,导致设备不适用于高保真量子应用。

为您的目标做出正确的选择

为了最大限度地提高单光子发射器的性能,请优先考虑气体输送系统的稳定性。

- 如果您的主要重点是光学约束:目标是使气体比例严格保持折射率在1.8至1.9之间,以最大限度地提高光局域化。

- 如果您的主要重点是检测灵敏度:优先考虑能够最大限度地减少与高自发荧光相关的“硅化程度”或“氮化程度”的化学计量比,以保护信噪比。

最终,气体流量比是原始化学输入与量子光子学所需高精度光学性能之间的桥梁。

总结表:

| 参数 | 对SiN薄膜的影响 | 单光子发射器的目标 |

|---|---|---|

| R值(NH3:SiH4) | 控制氮化与硅化 | 精确控制以定义薄膜化学计量比 |

| 折射率 | 影响光局域化与约束 | 目标范围为1.8 – 1.9 |

| 自发荧光 | 影响信噪比 | 通过化学计量比平衡最小化 |

| 化学结构 | 决定光学纯度 | 硅/氮平衡以实现零背景噪声 |

通过KINTEK提升您的量子光子学研究

精确的气体控制是高保真信号与背景噪声之间的区别。KINTEK提供行业领先的PECVD系统和高温实验室炉,专为氮化硅薄膜沉积的严苛要求而设计。我们的设备,包括CVD、真空和管式系统,均由专家级研发和制造支持,并且完全可定制,以确保您的单光子发射器实现完美的1.8–1.9折射率和零自发荧光。

准备好优化您的薄膜化学计量比了吗?

立即联系KINTEK获取专家咨询

图解指南

参考文献

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 1200℃ 受控惰性氮气氛炉