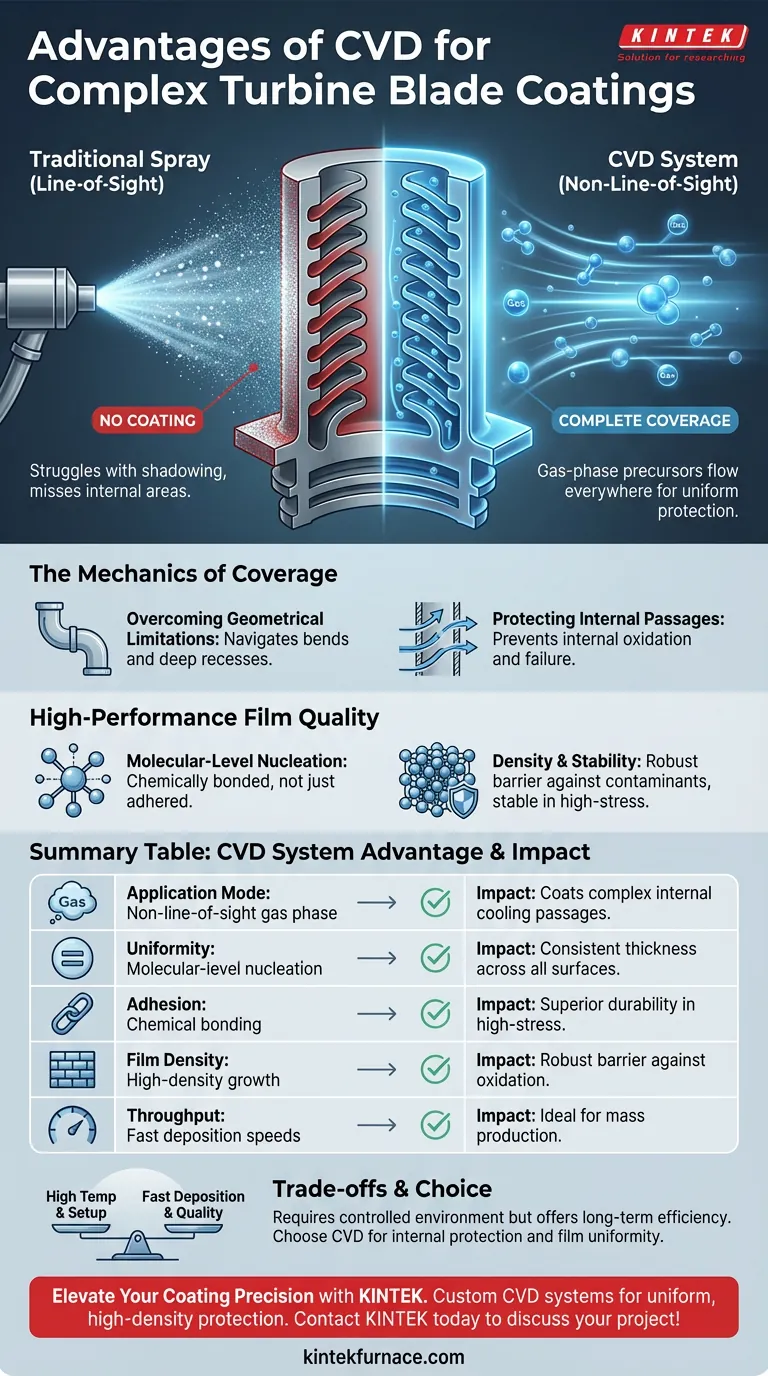

使用化学气相沉积 (CVD) 系统对涡轮叶片进行涂层的独特优势在于其非视线应用能力。由于该工艺利用气相前驱体,涂层材料的行为类似于气体而非定向喷雾,使其能够流入并覆盖所有可触及的表面。这确保了即使是叶片最复杂的内部冷却通道也能获得与外部翼型相同的均匀保护。

与需要直接接触表面的物理喷涂方法不同,CVD利用气体循环将元素均匀分布。这种能力对于涡轮部件至关重要,因为内部完整性与外部屏蔽同等重要。

非视线覆盖的机械原理

克服几何限制

传统的涂层方法经常遇到“阴影”问题,即复杂形状会阻碍涂层材料到达某些区域。

CVD完全消除了这个问题。由于涂层剂是气态的,它们可以绕过弯曲并穿过深度凹槽,这是视线工艺无法触及的。

保护内部冷却通道

现代涡轮叶片设计有复杂的内部通道来管理极端高温。

主要参考资料指出,CVD允许铝元素均匀分布在这些内部通道中。这种内部覆盖对于防止从内部开始的氧化和失效至关重要。

气相前驱体分布

该系统通过引入气态化学前驱体来运行。

这些气体在部件周围自由循环,确保涂层材料的浓度在整个部件上保持一致。无论叶片的复杂程度如何,这都能实现卓越的涂层均匀性。

实现高性能薄膜质量

分子级成核

除了几何形状,涂层形成的根本方式也影响其质量。

如补充数据所示,CVD促进了分子级别的成核和生长。这导致形成的薄膜与基材是化学键合的,而不仅仅是机械附着。

密度和稳定性

这种生长过程的性质产生了异常致密的薄膜。

更致密的薄膜提供了更强大的屏障,可防止环境污染物侵蚀。此外,所得涂层表现出稳定的质量,这对于涡轮发动机的高应力环境至关重要。

理解权衡

热要求

需要注意的是,CVD是一个高温工艺。

主要参考资料表明,这些反应在高温下进行,以促进铝的扩散。虽然这对结合强度有利,但基材材料必须能够承受这种热循环而不会降解。

系统复杂性与吞吐量

虽然CVD对于复杂形状非常有效,但它需要受控的真空或反应室环境。

然而,一旦参数设置好,该工艺就具有快速的沉积速度,非常适合大规模生产。权衡在于初始设置的复杂性与长期效率和质量一致性。

为您的目标做出正确选择

在评估涡轮部件的涂层技术时,请考虑您的具体工程要求:

- 如果您的主要关注点是内部保护:选择CVD,因为它是唯一能够均匀涂覆内部冷却通道且无需视线即可实现的工艺。

- 如果您的主要关注点是薄膜均匀性:依靠CVD的分子级生长,确保在不规则表面上实现致密且均匀的覆盖。

通过利用CVD的气相特性,您可以确保部件的复杂性永远不会损害部件的寿命。

总结表:

| 特征 | CVD系统优势 | 对涡轮叶片的影响 |

|---|---|---|

| 应用模式 | 非视线气相 | 涂覆复杂的内部冷却通道 |

| 均匀性 | 分子级成核 | 外部和内部表面的厚度一致 |

| 附着力 | 化学键合 | 在高应力环境中具有卓越的耐用性 |

| 薄膜密度 | 高密度生长 | 防止氧化和污染物的坚固屏障 |

| 吞吐量 | 快速沉积速度 | 适用于大批量、高质量的生产 |

使用KINTEK提升您的涂层精度

不要让复杂的几何形状损害您部件的寿命。KINTEK提供行业领先的CVD系统,旨在确保您最复杂设计的均匀、高密度保护。我们拥有专业的研发和世界一流的制造支持,提供全系列定制化解决方案,包括马弗炉、管式炉、旋转炉、真空炉和CVD系统,以满足您独特的实验室或工业高温要求。

准备好优化您的热处理工艺了吗?立即联系KINTEK讨论您的项目!

图解指南

参考文献

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

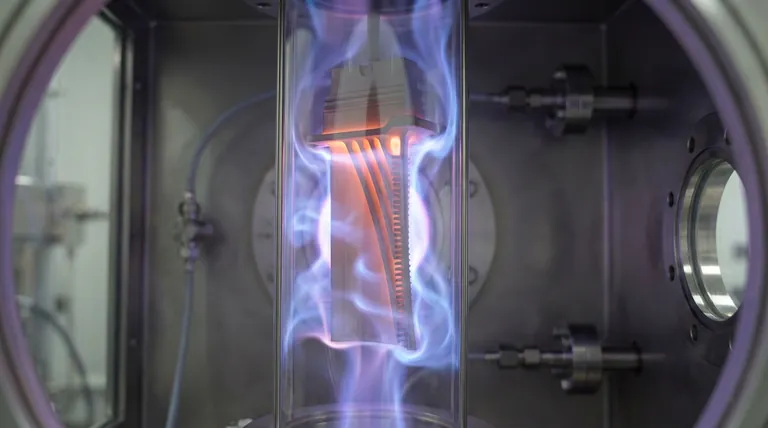

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器