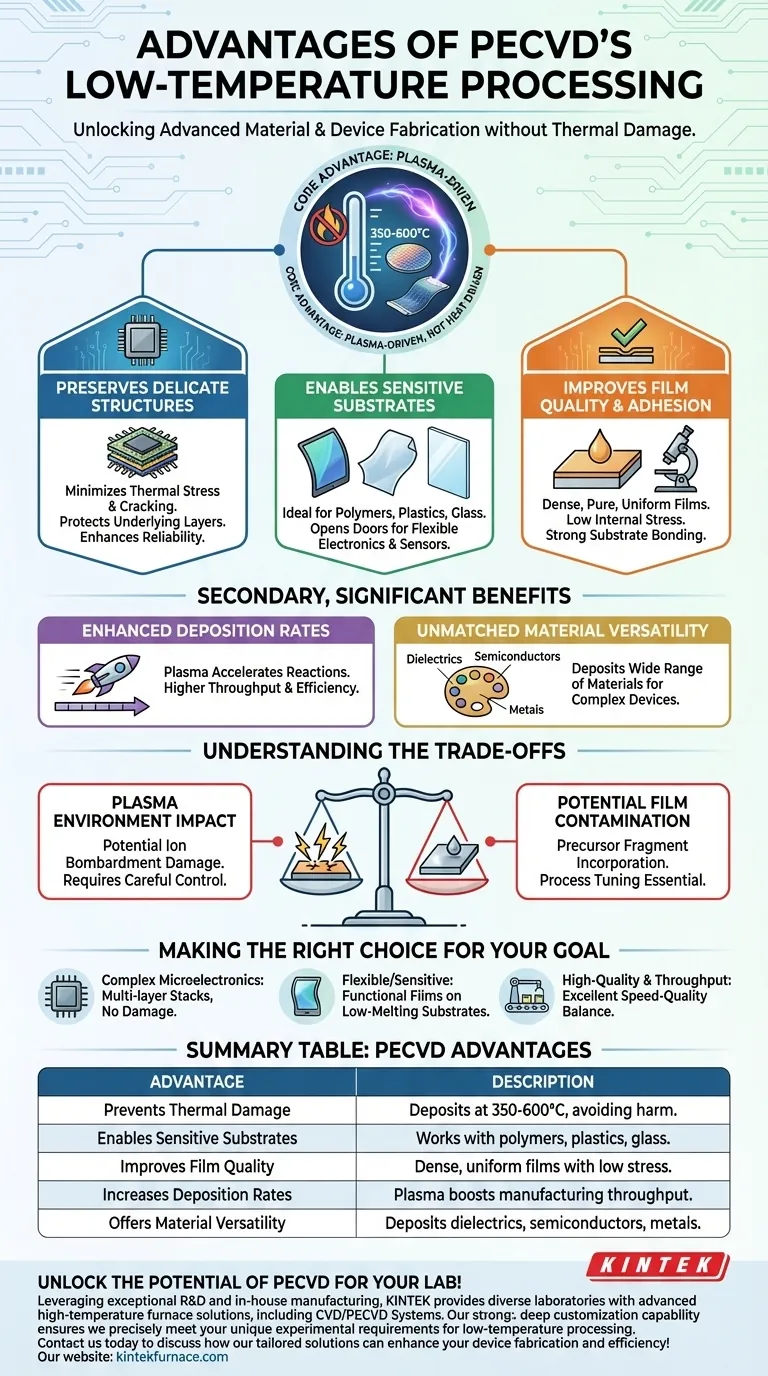

等离子体增强化学气相沉积(PECVD)因其低温处理能力而具有显著优势,是现代半导体和薄膜制造中不可或缺的技术。通过在较低温度(通常为 350-600°C,某些情况下甚至为室温)下工作,PECVD 可最大限度地减少对脆弱基底的热应力,保持材料的完整性,并扩大对温度敏感材料的适用性。这种方法还能提高能效、降低运营成本,并能在精确控制薄膜特性的情况下实现均匀镀膜。其通用性涵盖了从微电子到汽车等对耐用性和精度要求极高的行业。

要点说明:

-

保持材料完整性

- PECVD 的低温处理(与传统的化学气相沉积相比 化学气相沉积 相比)可防止聚合物、柔性电子器件和预制半导体层等基材的热降解。

- 例如带有预沉积金属化层的硅晶片可避免相互扩散或翘曲。

-

扩展的基底兼容性

- 可在对温度敏感的材料(如塑料、有机半导体)上进行沉积,而不会发生熔化或变形。

- 这对可穿戴电子设备和生物医学设备的新兴应用至关重要。

-

降低薄膜热应力

- 较低的温度可将沉积薄膜(如氮化硅或氧化物)中的残余应力降至最低,从而提高附着力并降低开裂/分层风险。

-

能源效率和成本节约

- 等离子活化取代了熔炉加热,与热 CVD 相比,能耗最多可降低 50%。

- 更快的沉积速率(由于等离子增强反应)提高了吞吐量,降低了单位成本。

-

均匀且高质量的涂层

- 由于等离子体的方向控制,可均匀覆盖复杂几何形状(如 MEMS 器件),且缺陷极少。

- 在不影响镀层均匀性的情况下,可实现厚膜(>10 μm)。

-

环境和安全优势

- 较低的温度可减少有害气体的排放(如硅烷分解副产物)。

- 集成废气处理功能的紧凑型系统可降低工作场所的暴露风险。

-

工业多功能性

- 用于切削工具的硬质涂层(如类金刚石碳)可提高耐磨性。

- 汽车部件(如铝合金)的防腐层,无需退火步骤。

您是否考虑过 PECVD 的精确性如何在实现下一代柔性显示器的同时减少工厂的碳足迹? 这项技术在高性能制造与可持续发展实践之间悄然架起了一座桥梁。

汇总表:

| 优势 | 关键优势 |

|---|---|

| 材料完整性 | 防止聚合物、柔性电子元件和半导体的热降解。 |

| 基底兼容性 | 可在塑料和有机材料上沉积而不变形。 |

| 能源效率 | 与热 CVD 相比,等离子活化可减少 50% 的能耗。 |

| 涂层均匀 | 在复杂几何形状(如 MEMS)上实现均匀覆盖。 |

| 工业多功能性 | 支持耐磨涂层和防腐蚀层。 |

使用精密 PECVD 解决方案升级您的实验室! 凭借卓越的研发和内部制造能力,KINTEK 可根据您的独特要求提供先进的 PECVD 系统,无论是半导体制造、柔性电子还是工业涂料。 立即联系我们 了解我们的定制 PECVD 技术如何提高您的工艺效率和材料性能。

您可能正在寻找的产品:

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机