在现代微加工中, 等离子体增强化学气相沉积 (PECVD) 二氧化硅 (SiO₂) 是一种用于制造高质量薄膜的基础工艺。这些薄膜具有关键功能,主要用作半导体中的电绝缘体、防止环境破坏的保护性钝化层,以及用于光学和光子器件的透明涂层。

使用 PECVD 沉积二氧化硅的核心价值在于它能够在低温下生产均匀、致密和共形的绝缘薄膜。这种低温能力对于制造复杂的、多层器件至关重要,因为高温会损坏之前制造的组件。

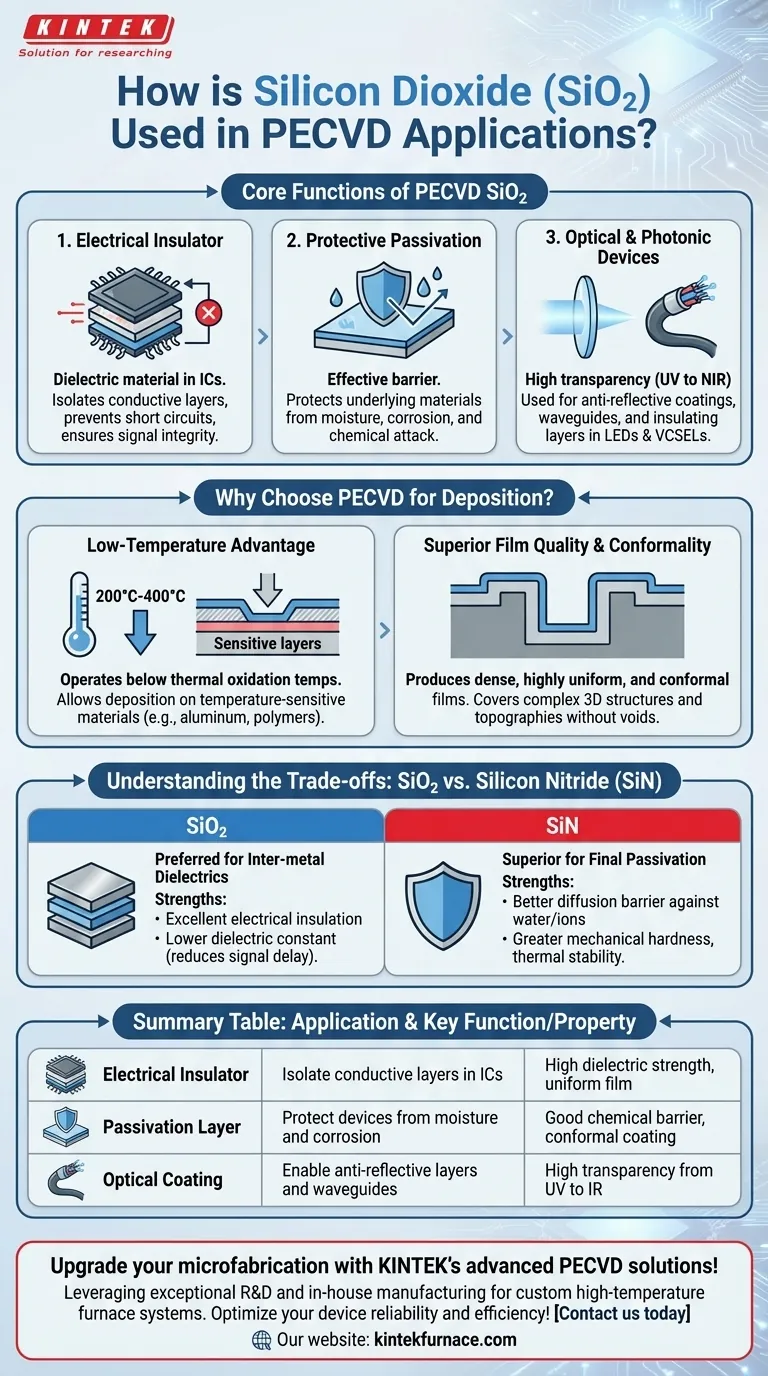

PECVD SiO₂ 的核心功能

通过 PECVD 沉积的二氧化硅因其电学、化学和光学特性的特定组合而受到重视。这些特性使其成为器件工程师和研究人员的多功能工具。

作为高质量的电绝缘体

PECVD SiO₂ 最常见的应用是作为集成电路中的介电材料。它用于电隔离导电层,例如将芯片连接在一起的金属互连线。

这种隔离可以防止短路,并确保信号沿着预定路径传输。PECVD 薄膜的质量和均匀性对于器件的可靠性和性能至关重要。

作为保护性钝化层

PECVD SiO₂ 薄膜形成有效的屏障,可以钝化器件表面。这可以保护敏感的底层材料免受湿气、化学侵蚀和其他形式的腐蚀。

虽然不如氮化硅那样坚固的防潮屏障,但它在中间制造步骤和要求不高的环境中提供了重要的保护。

用于光学和光子器件

由于其在宽光谱(从紫外线到近红外)范围内出色的透明度,SiO₂ 是光学和光子学中的关键材料。

它用于制造抗反射涂层、光波导和高亮度 LED 和垂直腔面发射激光器 (VCSEL) 等器件中的绝缘层。

为什么选择 PECVD 进行沉积?

沉积方法的选择与材料的选择同样重要。PECVD 比其他方法(例如热氧化)具有明显的优势,尤其是对于复杂的器件结构。

低温优势

PECVD 的决定性优势是其低工作温度,通常在 200°C 至 400°C 之间。这明显低于热氧化或其他 CVD 工艺所需的温度。

这使得 SiO₂ 可以沉积在对温度敏感的材料(例如铝互连线或聚合物层)之上,而不会造成损坏或扩散。

优异的薄膜质量和共形性

PECVD 生产的薄膜致密、在晶圆上高度均匀且具有共形性。共形性意味着薄膜在器件表面形貌的台阶和沟槽上均匀覆盖。

这种覆盖复杂 3D 结构而不会产生空隙或弱点的能力对于构建可靠、高密度的半导体器件和 MEMS 至关重要。

了解权衡:SiO₂ 与氮化硅

在许多应用中,选择不仅仅是是否使用 PECVD,而是沉积哪种介电材料。SiO₂ 最常见的替代品是氮化硅 (SiN)。

何时使用二氧化硅 (SiO₂)

SiO₂ 是金属间介电层的首选,即芯片内布线层之间的绝缘层。其主要优点是优异的电绝缘性和与 SiN 相比更低的介电常数,这有助于减少信号延迟。

何时使用氮化硅 (SiN)

PECVD SiN 作为最终钝化层进行封装表现优异。它是一种明显更好的水和钠等移动离子的扩散屏障,提供强大的环境保护。

此外,SiN 具有更高的机械硬度和热稳定性,使其非常适合在生物医学设备和 MEMS 上制造耐用的保护涂层。

为您的目标做出正确选择

选择正确的介电薄膜是根据层的核心功能要求匹配材料属性的问题。

- 如果您的主要重点是金属层之间的电绝缘: 使用 PECVD SiO₂,因为它具有优异的介电性能和与标准微加工工艺的兼容性。

- 如果您的主要重点是最终器件封装和防潮: 使用 PECVD SiN,因为它作为扩散屏障的卓越性能和机械韧性。

- 如果您的主要重点是简单的光学涂层或中间钝化: PECVD SiO₂ 通常是经济高效且功能卓越的选择。

最终,了解每种材料的独特优势将使您能够构建更可靠、性能更高的器件。

摘要表:

| 应用 | 主要功能 | 主要特性 |

|---|---|---|

| 电绝缘体 | 隔离集成电路中的导电层 | 高介电强度,薄膜均匀 |

| 钝化层 | 保护器件免受潮湿和腐蚀 | 良好的化学屏障,共形涂层 |

| 光学涂层 | 实现抗反射层和波导 | 从紫外线到红外线的高透明度 |

使用 KINTEK 的先进 PECVD 解决方案升级您的微加工! 凭借卓越的研发和内部制造,我们为各种实验室提供高温炉系统,包括 CVD/PECVD 系统,以满足您的独特需求。我们深入的定制能力确保精确的 SiO2 和 SiN 薄膜沉积,以实现卓越的电绝缘、钝化和光学性能。 立即联系我们 讨论我们的专业知识如何优化您的器件可靠性和效率!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机