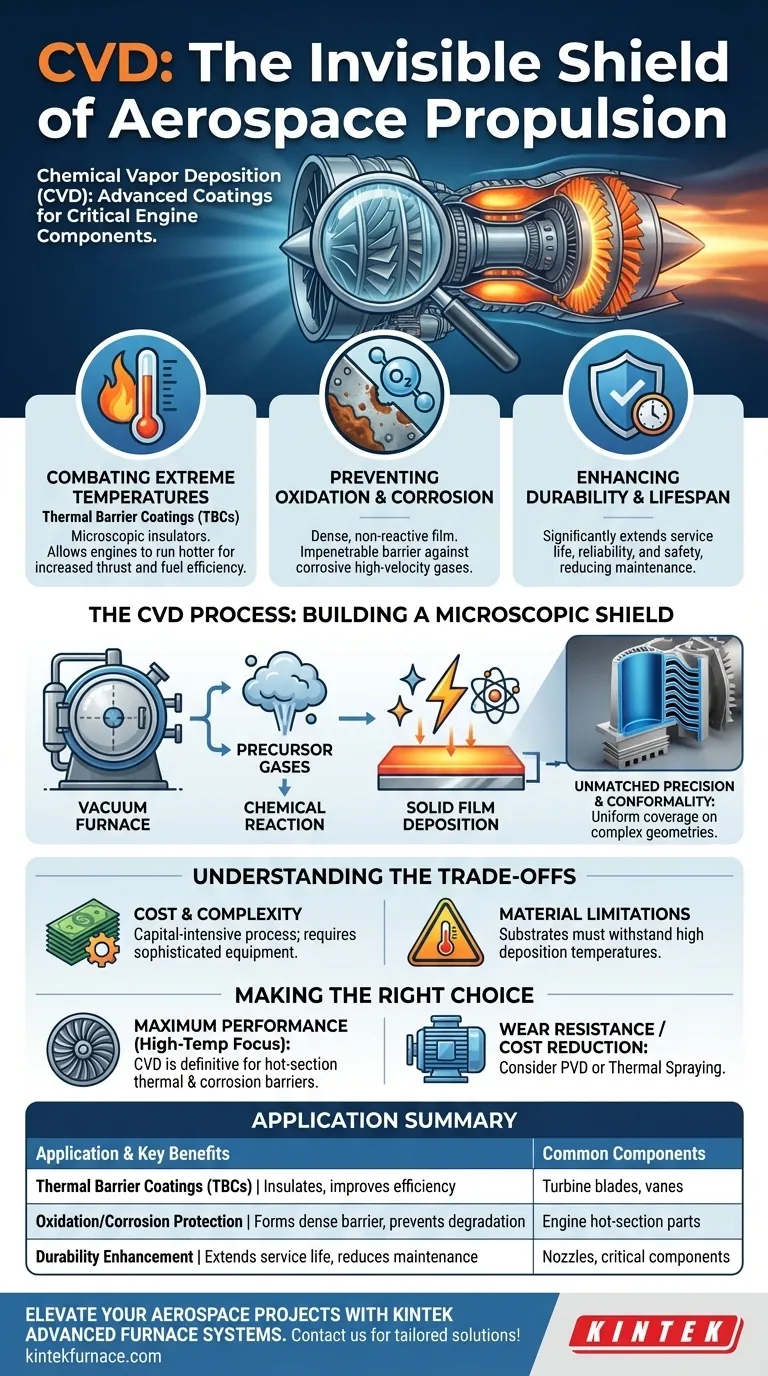

在航空航天工业中,化学气相沉积 (CVD) 主要用于在关键部件上应用高度耐用的保护涂层,特别是那些位于喷气发动机热端部分的部件。这些工程化的薄膜充当极端温度、氧化和腐蚀的屏障,直接提高了飞机的性能、安全性和运行寿命。

航空推进领域的核心挑战是如何管理极端环境。CVD 不仅仅是一个制造步骤;它是一项关键的技术支撑,使发动机部件能够在否则会导致其快速降解和失效的条件下生存下来。

为什么航空航天需要先进涂层

现代喷气发动机内部的环境可能是最恶劣的环境之一。涡轮叶片和导向叶片等部件会受到巨大的物理应力、可能超过其基体合金熔点的温度,以及持续不断的高速腐蚀性气流的轰击。

对抗极端温度

CVD 用于制造热障涂层 (TBCs)。这些是热导率极低的陶瓷薄层。

这种涂层充当微观绝缘体,即使表面暴露在极端高温下,也能使下方的超级合金部件保持在可控的温度范围内。这使得发动机可以运行在更高的温度下,从而提高推力和燃油效率。

防止氧化和腐蚀

在高温下,热气流中的氧气和其他元素会剧烈地侵蚀金属表面,这个过程被称为高温腐蚀和氧化。

CVD 会沉积一层致密的、非反应性的薄膜,在超级合金和这些腐蚀性气体之间形成一道不可渗透的屏障。这种保护对于防止部件在运行过程中被“吃掉”至关重要。

增强耐用性和部件寿命

通过屏蔽部件免受热和化学侵蚀,CVD 涂层大大延长了它们的使用寿命。这转化为更长的发动机大修间隔时间、更低的维护成本,以及整体可靠性和安全性的显著提高。

CVD 工艺:构建微观屏障

了解这些涂层是如何应用的,就能明白为什么该工艺对航空航天零件中发现的复杂几何形状如此有效。

从气体到固体

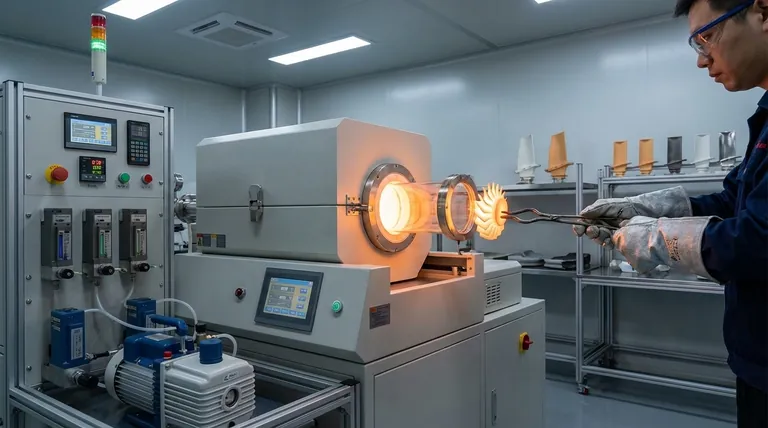

简单来说,CVD 就像用蒸汽进行喷漆。待涂覆的部件被放置在一个密封的高温真空炉内。

然后将特定的前驱气体引入腔室。当这些气体与部件的热表面接触时,它们会发生反应和分解,在表面留下所需材料的坚实薄膜。

无与伦比的精度和保形性

CVD 的一个关键优势是其保形性 (conformality)。由于涂层是逐原子地从气相中构建起来的,它可以均匀地覆盖高度复杂的形状,包括涡轮叶片的复杂内部冷却通道。

这确保了完整、无缝的保护,没有间隙或薄弱点,这是喷涂等单向工艺难以实现的壮举。

理解取舍

尽管 CVD 非常有效,但它是一个具有特定考虑因素的专业工艺。它并不是满足所有涂层需求的通用解决方案。

成本和复杂性

CVD 是一个资本密集型工艺,需要复杂的真空炉、精确的气体处理系统和高度受控的环境。这使其比一些替代涂层方法更昂贵。

材料限制

CVD 工艺本身涉及非常高的温度。待涂覆的部件(基材)必须能够承受沉积温度而不会受到损坏或失去其自身的工程特性。

与其他行业的区别

虽然基本过程相同,但 CVD 在航空航天中的应用与在电子或太阳能领域的应用有所不同。在航空航天中,目标是使用坚固的陶瓷材料进行热结构保护。在电子领域,重点是创建超纯、具有电活性的半导体层。

为您的目标做出正确选择

应用 CVD 是一项战略决策,其驱动因素是部件特定的性能要求。

- 如果您的主要重点是在高温环境下实现最佳性能和安全: CVD 是在涡轮叶片和喷嘴等关键热端部件上应用热屏障和腐蚀屏障的明确选择。

- 如果您的主要重点是冷却部件的耐磨性或成本降低: 物理气相沉积 (PVD) 或热喷涂等其他工艺可能是更合适且更具成本效益的替代方案。

最终,CVD 是一项基石技术,使工程师能够突破推进和航空航天材料科学的界限。

总结表:

| 应用 | 主要优点 | 常见部件 |

|---|---|---|

| 热障涂层 (TBCs) | 隔绝极端热量,提高燃油效率 | 涡轮叶片、导向叶片 |

| 氧化/腐蚀防护 | 形成致密屏障,防止材料降解 | 发动机热端部件 |

| 耐用性增强 | 延长使用寿命,降低维护成本 | 喷嘴,其他关键部件 |

准备好利用先进的高温解决方案提升您的航空航天或实验室项目了吗? KINTEK 凭借卓越的研发和内部制造能力,为各种实验室提供量身定制的炉系统,例如马弗炉、管式炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特实验需求的精确对齐。立即联系我们,讨论我们的专业知识如何提高您的部件性能和可靠性!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备