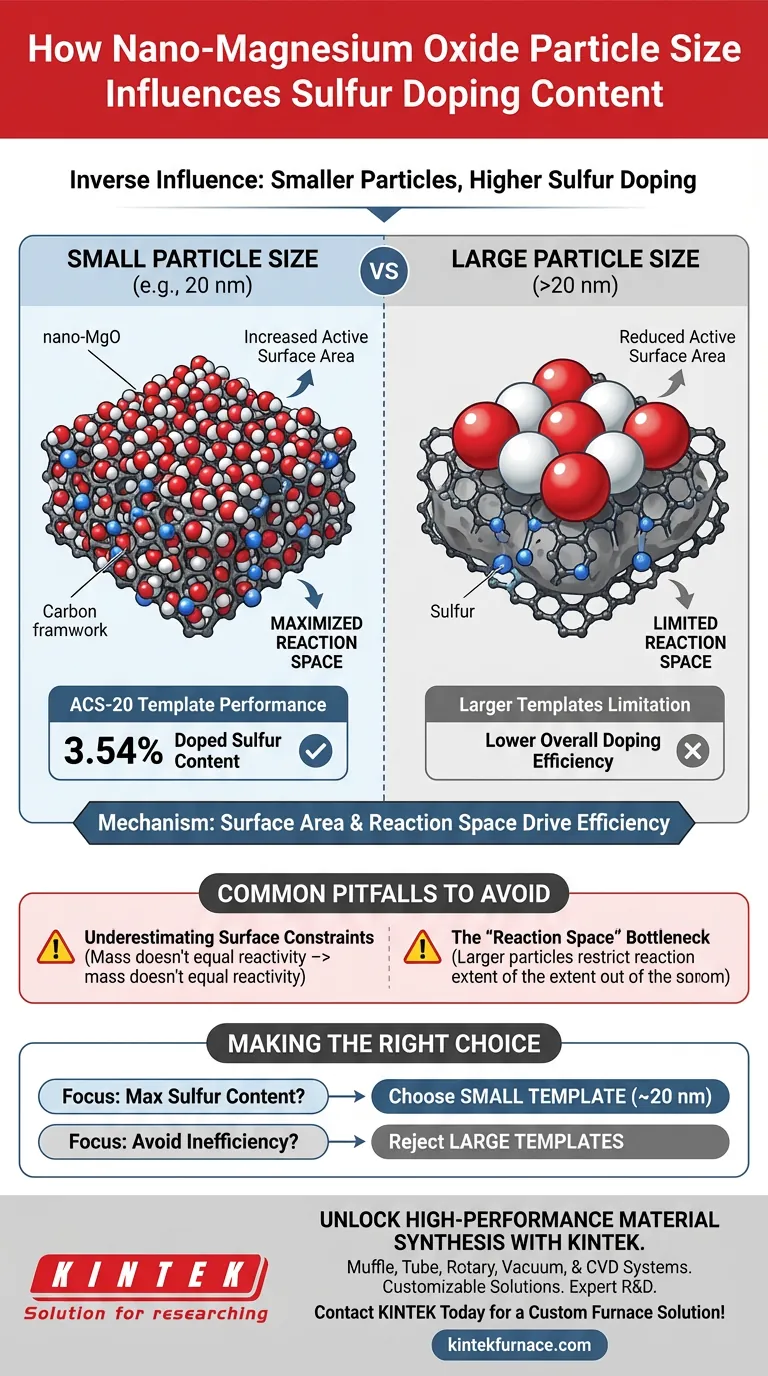

纳米氧化镁的颗粒尺寸对硫掺杂含量有直接的、反向的影响。具体来说,使用较小的颗粒尺寸(例如 20 nm)可以显著提高掺入活性炭的硫的百分比。这主要是由小颗粒提供的可用活性表面积的急剧增加所驱动的。

核心原理是,较小的模板颗粒可以最大限度地提高每单位质量的“反应空间”。这种增加的表面暴露促进了碳骨架和硫源之间更完整的反应,从而实现了卓越的掺杂效率。

掺杂效率背后的机制

活性表面积的作用

这个过程的基本驱动力是活性表面积。与较大的颗粒相比,较小的纳米氧化镁颗粒在相同质量下提供了更大的表面积。

促进反应

这种扩大的表面积允许材料之间进行更大的相互作用。它确保了碳骨架和硫源之间更全面的反应。

创造反应空间

较小的颗粒有效地增加了可用的反应空间。这种物理特性消除了可能阻止硫整合到碳结构中的瓶颈。

影响的证据

20 nm 模板(ACS-20)的性能

实证研究表明,使用较小的模板具有明显的优势。具体来说,使用20 nm 模板(ACS-20)制备的硫掺杂多孔碳实现了约3.54%的高掺杂硫含量。

较大模板的局限性

相反,较大的模板会导致掺杂含量降低。较大的颗粒尺寸固有地限制了活性反应空间,导致整体掺杂效率较低。

要避免的常见陷阱

低估表面限制

合成中的一个常见错误是假设质量等于反应性。即使氧化镁的质量恒定,增加颗粒尺寸也会减少反应的可用功能表面积。

“反应空间”瓶颈

使用较大的颗粒会造成物理限制。这限制了碳和硫之间反应的程度,使得在化学上不可能达到 20 nm 颗粒所见的高掺杂水平。

为您的目标做出正确的选择

为了优化硫掺杂活性炭的合成,您必须根据您的化学目标来选择模板尺寸。

- 如果您的主要重点是最大化硫含量:使用小颗粒尺寸(理想情况下约为 20 nm)的纳米氧化镁,以确保最大的活性表面积和反应完整性。

- 如果您的主要重点是避免工艺效率低下:拒绝使用较大颗粒的模板,因为它们固有地限制了反应空间,并且无法实现高掺杂百分比。

通过优先考虑最小的可行模板尺寸,您可以充分发挥硫-碳反应的化学潜力。

总结表:

| 颗粒尺寸 | 样品标识符 | 硫掺杂含量 | 反应效率 |

|---|---|---|---|

| 20 nm | ACS-20 | 3.54% | 高(最大活性表面积) |

| 大(>20 nm) | 标准模板 | 低 | 低(反应空间有限) |

使用 KINTEK 开启高性能材料合成

精确的材料工程需要能够处理苛刻化学过程的设备。KINTEK 提供行业领先的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以定制以满足您特定的研究和合成需求。

我们的实验室高温炉以专家研发和世界一流的制造为后盾,确保了优化活性炭掺杂和其他先进材料应用所需的均匀加热和稳定性。

准备好提高您的研究效率了吗?立即联系 KINTEK 获取定制炉解决方案!

图解指南

参考文献

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 镁提纯冷凝管式炉

- 用于牙科实验室的真空牙科烤瓷烧结炉

- 带变压器的椅旁牙科氧化锆瓷烧结炉,用于陶瓷修复体

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉