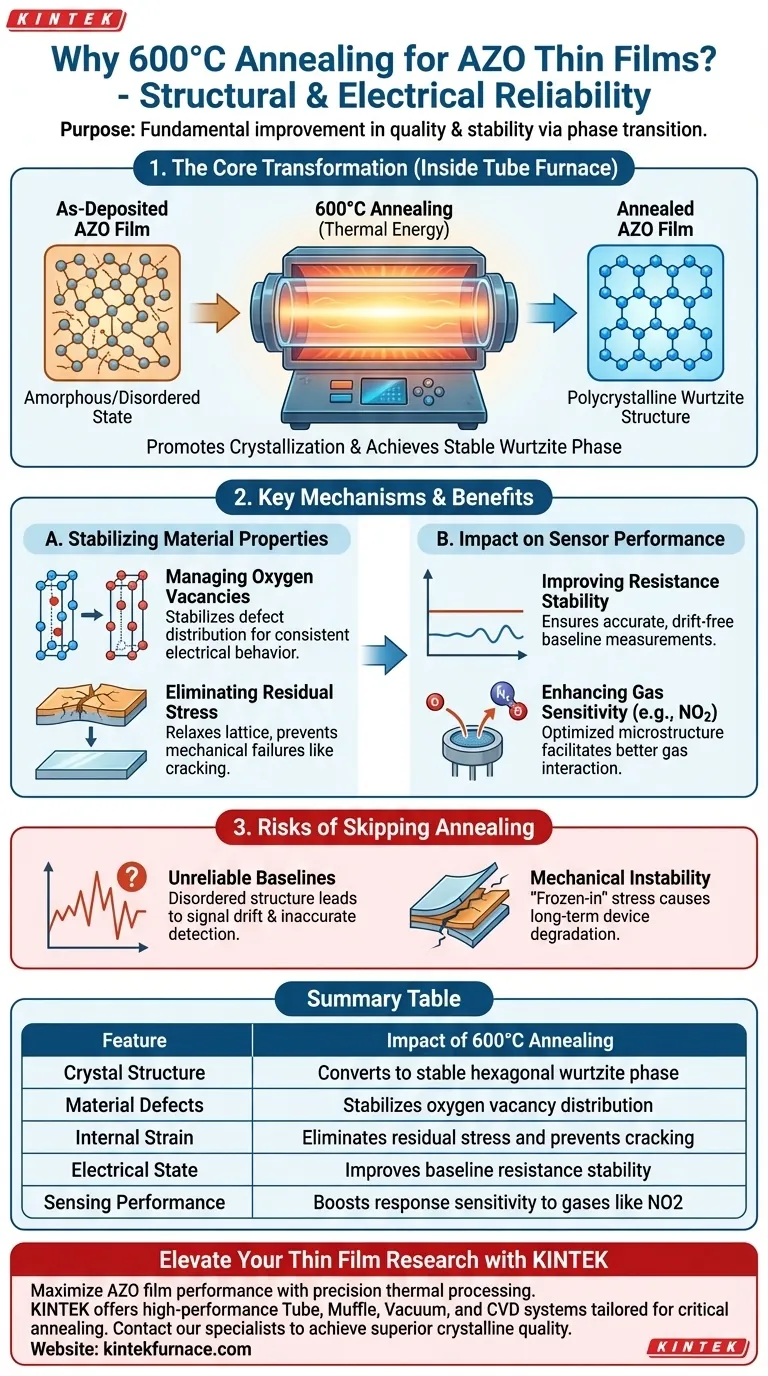

对掺铝氧化锌 (AZO) 薄膜进行 600°C 退火处理的主要目的是从根本上提高其结构质量和电气可靠性。这种高温工艺会驱动相变,将沉积后的薄膜转化为稳定、高度有序的晶体材料。

退火是关键的稳定步骤,可将 AZO 薄膜转化为多晶六方纤锌矿结构。通过优化晶格和控制氧空位,该工艺显著提高了材料的基线稳定性和气体传感应用的敏感性。

优化晶体结构

促进结晶

管式炉提供的热能促进了 AZO 薄膜的结晶。这会将材料从潜在的无序或非晶态转变为具有更高结晶质量的明确的多晶形态。

获得纤锌矿相

具体而言,退火工艺将微观结构转化为六方纤锌矿结构。这种特定的晶格构型是理想的,因为它优化了材料在电子应用中的物理性能。

稳定材料性能

控制氧空位

退火对于缺陷工程至关重要;它有助于稳定薄膜中氧空位的分布。由于氧空位在氧化物半导体中充当载流子,因此其稳定的分布对于一致的电气性能至关重要。

消除残余应力

沉积过程通常会在薄膜中留下显著的内应力。600°C 处理会松弛晶格,从而有效地消除残余应力。这可以防止开裂或分层等机械故障,并确保均匀的电子行为。

对传感器性能的影响

提高电阻稳定性

通过消除应力和有序化晶体结构,薄膜实现了更高的基线电阻稳定性。这意味着传感器的电气静止状态不会不可预测地漂移,这是准确测量的先决条件。

提高气体敏感性

优化的微观结构直接提高了传感器的响应敏感性。主要参考资料指出,这对于提高对二氧化氮 (NO2) 气体的检测特别有效,因为气体与薄膜表面之间的相互作用得益于材料质量的提高。

跳过沉积后退火的风险

不可靠的基线

如果省略退火步骤,薄膜将保留具有不稳定缺陷的无序结构。这会导致电阻波动,使得难以区分实际气体检测和信号漂移。

机械不稳定性

如果没有高温处理提供的应力释放,薄膜将保持张力或压缩状态。这种“冻结”的应力会损害设备的机械完整性,并可能随着时间的推移导致性能下降。

为您的目标做出正确选择

为了最大限度地提高 AZO 薄膜的有效性,请考虑您的具体应用要求:

- 如果您的主要重点是气体传感精度:您必须进行退火以稳定氧空位,从而最大限度地提高薄膜对二氧化氮等气体的响应敏感性。

- 如果您的主要重点是设备寿命:您必须进行退火以消除残余应力,确保薄膜保持稳定的基线电阻并且不会在机械上退化。

通过控制薄膜的热历史,您可以将原始沉积层转化为功能性、高性能的传感元件。

总结表:

| 特征 | 600°C 退火的影响 |

|---|---|

| 晶体结构 | 转化为稳定的六方纤锌矿相 |

| 材料缺陷 | 稳定氧空位分布 |

| 内应力 | 消除残余应力并防止开裂 |

| 电气状态 | 提高基线电阻稳定性 |

| 传感性能 | 提高对 NO2 等气体的响应敏感性 |

通过 KINTEK 提升您的薄膜研究水平

通过精确的热处理最大限度地提高 AZO 薄膜的性能。KINTEK 在专家研发和世界一流制造的支持下,提供高性能的管式炉、箱式炉、真空炉和 CVD 系统,专为关键退火应用量身定制。无论您是优化气体传感器还是开发先进的电子材料,我们可定制的实验室炉都能确保均匀加热和可靠的结果。

准备好实现卓越的晶体质量了吗? 立即联系我们的专家,为您的独特实验室需求找到完美的高温解决方案。

图解指南

参考文献

- So-Young Bak, Moonsuk Yi. Transparent Al-Doped ZnO Thin Films for High-Sensitivity NO2 Gas Sensing. DOI: 10.3390/s25123622

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于实验室的 1400℃ 马弗炉窑炉

- 1200℃ 分管炉 带石英管的实验室石英管炉