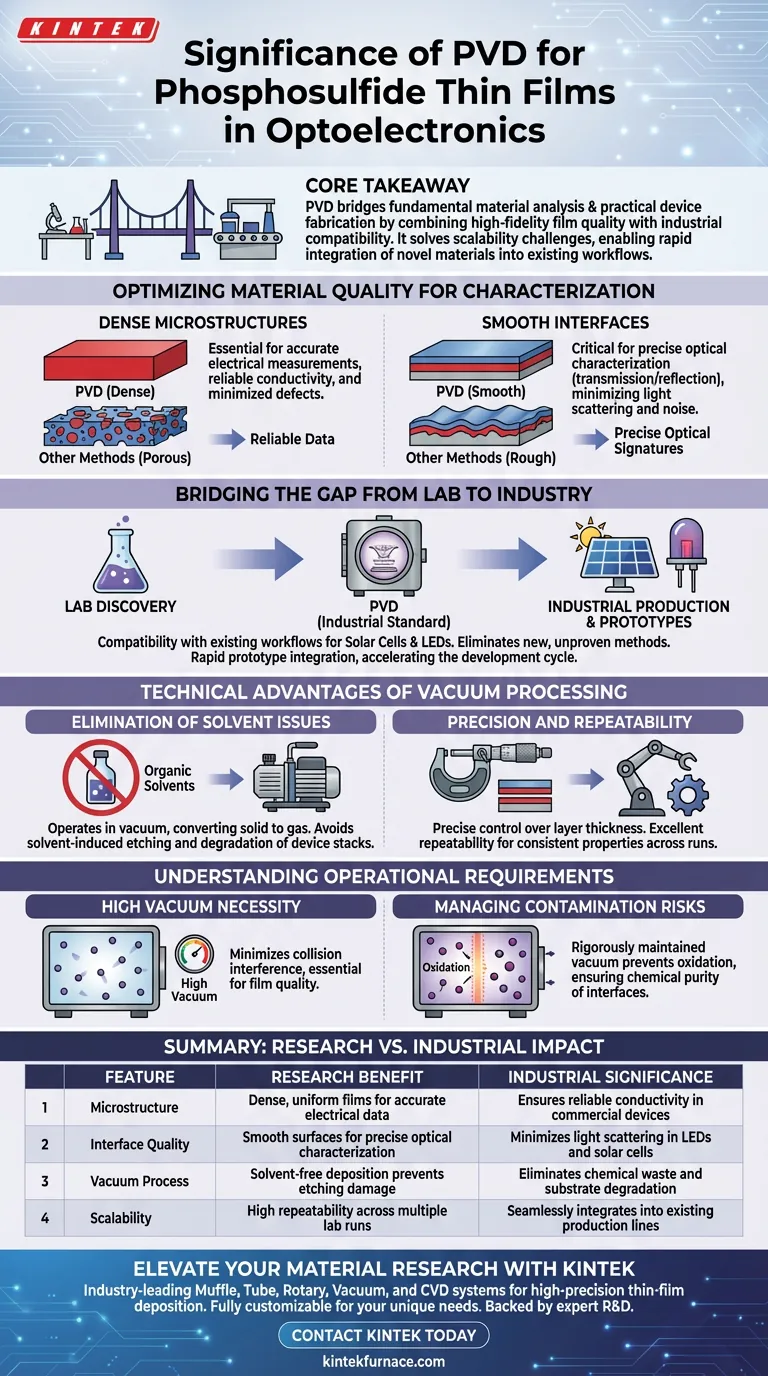

物理气相沉积 (PVD) 的主要意义在于其能够弥合基础材料分析与实际器件制造之间差距的独特能力。PVD 生产的磷硫化物薄膜具有精确的电学和光学特性表征所必需的致密微观结构和光滑界面。此外,由于 PVD 是一种工业标准,它能够将新型半导体材料快速集成到现有的太阳能电池和 LED 原型制造流程中。

核心要点 PVD 方法通过结合高保真薄膜质量和工业兼容性,解决了可扩展性的关键挑战。通过消除有机溶剂并确保界面纯度,PVD 使研究人员能够在实验室中验证材料,并立即将其应用于实际的光电制造工作流程。

优化材料质量以进行表征

实现致密的微观结构

为了使磷硫化物材料在电子领域具有可行性,薄膜必须均匀且致密。PVD 生产的致密微观结构优于其他方法通常产生的多孔结构。

这种结构密度对于获得精确的电学测量至关重要。它确保了可靠的导电性,并最大限度地减少了在研究阶段可能影响性能数据的缺陷。

确保光滑的界面

PVD 在薄膜层之间创建了异常光滑的界面。粗糙的表面会散射光线,从而在光学数据中引入噪声。

光滑度对于光学特性表征至关重要,特别是透射和反射光谱。高质量的界面使研究人员能够捕获精确的光学信号,而不会受到表面不规则性的干扰。

连接实验室与工业的桥梁

与工业工作流程的兼容性

材料科学中的一个主要障碍是将实验室的发现转化为生产线。PVD 已经是一种广泛用于商业制造的工业级技术。

这种兼容性意味着在实验室开发的磷硫化物材料不需要采用新的、未经证实的制造方法进行规模化生产。它们可以无缝集成到太阳能电池和 LED 等器件的现有处理流程中。

快速原型集成

由于制造方法与行业标准一致,材料合成与器件测试之间的时间得以缩短。

PVD 能够将半导体材料快速集成到功能性光电转换器件中。这加速了从原材料研究到工作原型开发的周期。

真空加工的技术优势

消除溶剂问题

与基于液体的加工不同,PVD 在真空中运行,并将固体前驱体直接转化为气体。这无需使用有机溶剂。

通过去除溶剂,研究人员可以避免溶剂引起的蚀刻问题,这些问题会损坏基板或下层,从而保持器件堆栈的完整性。

精度和可重复性

PVD 系统能够精确控制每一层薄膜的厚度。这对于光电领域至关重要,因为性能通常取决于特定的层几何形状。

该工艺还提供出色的可重复性,确保成功的薄膜特性能够在多次制造运行中持续复制。

理解操作要求

高真空的必要性

为了获得这些结果,PVD 在很大程度上依赖于维持高真空环境。这不仅仅是为了清洁;这是为了最大限度地减少残留空气分子与沉积离子之间的碰撞干扰,这是基本要求。

管理污染风险

虽然 PVD 减少了外部杂质,但必须严格维护系统。真空是防止薄膜形成过程中氧化污染的唯一屏障。

真空完整性的任何破损都可能引入杂质,从而损害沉积界面的化学纯度。因此,薄膜的质量严格取决于真空环境的质量。

为您的目标做出正确选择

PVD 为希望验证磷硫化物材料在实际应用中可行性的研究人员提供了一条独特的途径。

- 如果您的主要重点是基础表征:PVD 提供致密、光滑的薄膜,这是获得无噪声电学和光学数据所必需的。

- 如果您的主要重点是器件原型制作:PVD 可确保您的制造工艺与行业标准兼容,从而能够立即集成到太阳能或 LED 架构中。

- 如果您的主要重点是层完整性:PVD 消除了与溶剂相关的损坏,并提供了复杂多层堆栈所需的厚度控制。

最终,选择 PVD 不仅能将您的材料验证为科学上的新奇之物,而且能将其作为可扩展光电技术的可行候选者。

总结表:

| 特征 | 研究优势 | 工业意义 |

|---|---|---|

| 微观结构 | 致密、均匀的薄膜,用于精确的电学数据 | 确保商用器件的可靠导电性 |

| 界面质量 | 光滑的表面,用于精确的光学表征 | 最大限度地减少 LED 和太阳能电池中的光散射 |

| 真空工艺 | 无溶剂沉积可防止蚀刻损坏 | 消除化学废物和基板降解 |

| 可扩展性 | 多次实验室运行之间具有高可重复性 | 无缝集成到现有生产线中 |

通过 KINTEK 提升您的材料研究水平

从实验室发现过渡到工业现实需要高精度设备。KINTEK 提供行业领先的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,这些设备经过专门设计,可帮助您实现下一代光电所需的高真空度和层精度。

我们的系统拥有专家研发和世界一流的制造支持,完全可定制,以满足您独特薄膜沉积和高温加工需求。不要让制造限制阻碍您的创新。

图解指南

参考文献

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 1700℃ 受控惰性氮气氛炉