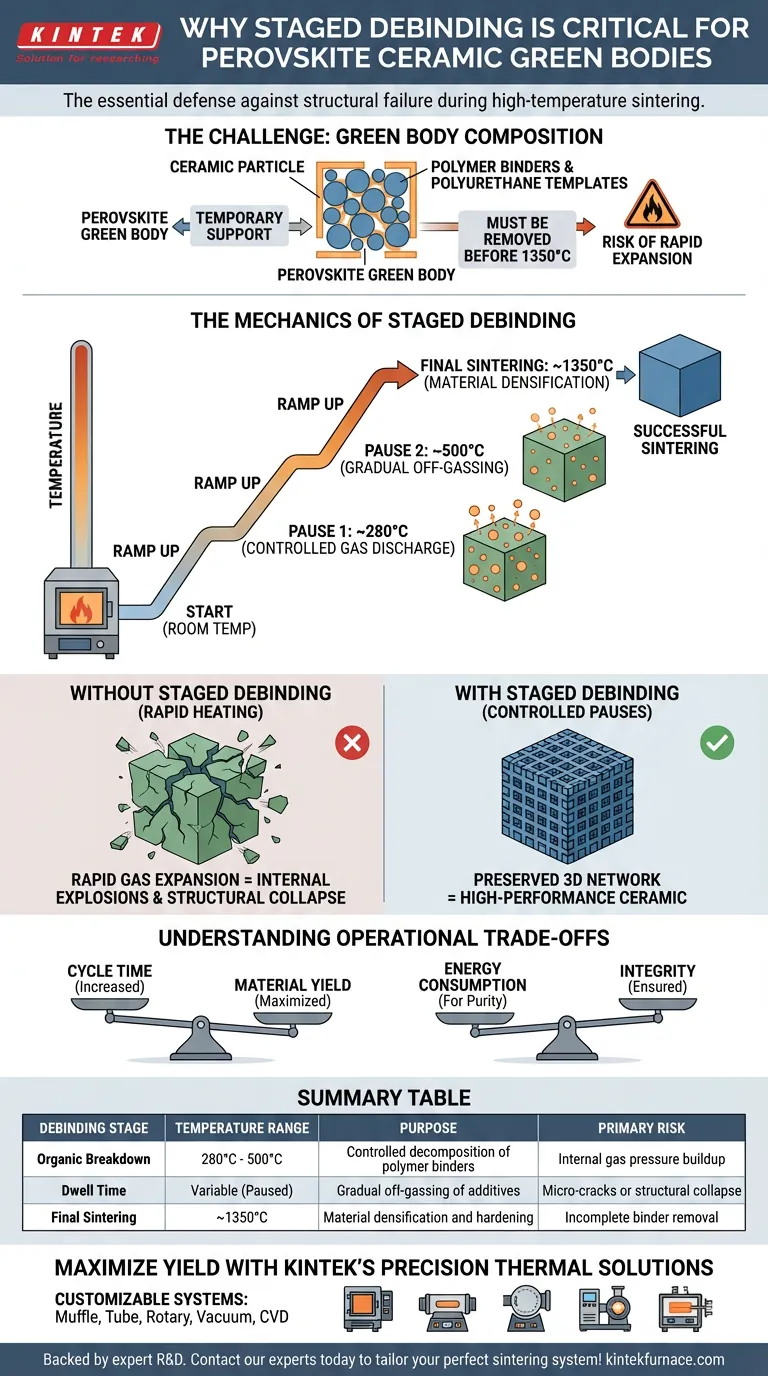

分阶段脱脂是处理钙钛矿陶瓷生坯过程中防止结构失效的关键防御机制。由于这些材料含有大量的聚合物粘合剂和聚氨酯模板,如果不暂停直接加热到高温烧结温度,会导致气体快速膨胀,从而导致材料内部结构坍塌或开裂。

通过实施分阶段加热曲线,可以使有机添加剂逐渐分解并排出材料。这种受控的释放可防止内部压力积聚,从而在陶瓷达到最终致密化之前保持其精细的三维网络结构。

生坯成分的挑战

有机添加剂的作用

钙钛矿生坯在烧制前并非仅由陶瓷材料组成。它们依赖于由聚合物粘合剂和聚氨酯模板组成的结构基体。

临时支撑,永久风险

这些有机成分对于成型生坯至关重要,但在高温下会成为隐患。在材料达到 1350 °C 的最终烧结温度之前,必须将其完全去除。

分阶段脱脂的机理

针对特定的分解点

脱脂过程不是线性的升温,而是一系列计算好的暂停。炉子被编程为在特定间隔(通常在 280 °C 和 500 °C 左右)保持温度。

受控排气

这些特定的温度平台与粘合剂的分解特性相匹配。通过在这些温度下保持,有机物会缓慢分解,而不是瞬间转化为气体。

防止结构失效

快速膨胀的危险

如果升温过快,固体有机物会以不可控的速度转化为气体。这会在陶瓷体内产生巨大的内部压力。

保持三维网络

这种快速的气体释放就像一系列内部爆炸。如果没有分阶段脱脂,这种压力会导致三维网络结构完全开裂或坍塌。

理解操作上的权衡

循环时间与材料产率

实施分阶段脱脂会显著增加烧结循环所需的总时间。您是在牺牲工艺速度来换取材料的完整性;为了节省时间而跳过这些阶段几乎总是会导致批次报废。

能耗与完整性

在 280 °C 和 500 °C 下保持炉温需要消耗能量,但不会使陶瓷致密化。然而,这种“浪费”的能量是确保生坯足够纯净和稳定以承受最终升温至 1350 °C 所必需的成本。

为您的目标做出正确选择

为确保钙钛矿陶瓷的成功生产,您必须根据粘合剂的化学性质来调整热处理曲线。

- 如果您的主要重点是最大化产率:延长在 280 °C 和 500 °C 的保温时间,以确保即使是生坯的厚截面也能完全排气。

- 如果您的主要重点是优化循环:尝试找到这些阶段所需的最小保温时间,但切勿完全取消暂停。

耐心、精确控制的预热阶段是高性能陶瓷与一堆破碎碎片之间的区别。

总结表:

| 脱脂阶段 | 温度范围 | 目的 | 主要风险 |

|---|---|---|---|

| 有机物分解 | 280°C - 500°C | 聚合物粘合剂的受控分解 | 内部气体压力积聚 |

| 保温 | 可变(暂停) | 添加剂的缓慢排气 | 微裂纹或结构坍塌 |

| 最终烧结 | ~1350°C | 材料致密化和硬化 | 粘合剂去除不完全 |

使用 KINTEK 的精密热处理解决方案最大化您的材料产率和结构完整性。凭借专家级的研发和制造支持,我们提供定制化的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,这些系统专为处理钙钛矿陶瓷所需的精细分阶段加热曲线而设计。无论您需要精确的温度控制还是特殊的耐高温炉配置,我们的团队都能确保您的实验室取得卓越的成果。 立即联系我们的专家,为您的独特研究需求量身定制完美的烧结系统!

图解指南

参考文献

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室排胶和预烧结的高温马弗炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 2200 ℃ 钨真空热处理和烧结炉