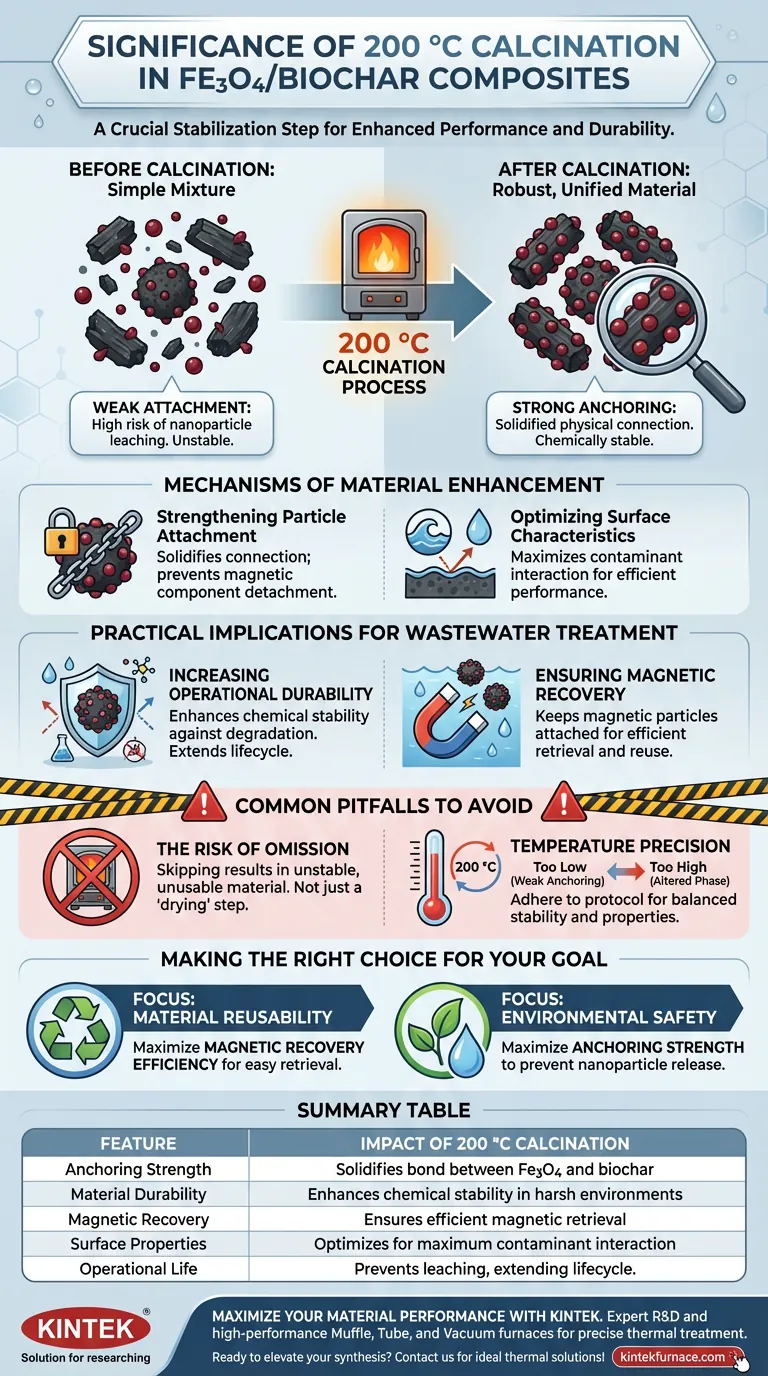

200 °C 煅烧工艺是 Fe3O4/生物炭复合材料的关键稳定化步骤。它主要负责显著增强氧化铁(Fe3O4)纳米颗粒在生物炭基质上的锚固强度,同时提高最终复合材料的整体化学稳定性。

这种热处理的核心目的是将简单的混合物转化为坚固、统一的材料。通过将复合材料加热到 200 °C,可以优化表面特性,确保磁性颗粒在使用过程中保持附着,从而直接实现有效的磁力回收和在废水处理中的长期耐用性。

材料增强机制

加强颗粒附着

200 °C 煅烧的主要功能是固化磁性组分与碳载体之间的物理连接。

如果没有这一热处理步骤,Fe3O4 纳米颗粒可能仅与生物炭松散地结合。加热过程增加了锚固强度,有效地将纳米颗粒固定在生物炭基质上。这可以防止磁性材料在使用过程中脱落或“浸出”。

优化表面特性

除了简单的附着,该工艺还起到表面改性处理的作用。

煅烧可以改变 Fe3O4/生物炭材料的表面特性。这种优化对于最大化复合材料与其设计用于去除的污染物之间的相互作用至关重要,确保材料在其预期环境中高效运行。

在废水处理中的实际应用

提高操作耐用性

复合材料要在工业应用中可行,必须能够承受恶劣条件。

煅烧工艺显著提高了复合材料的耐用性。通过增强化学稳定性,材料在暴露于废水环境时更能抵抗降解。这延长了材料的生命周期,使其成为连续处理循环的更实用解决方案。

确保磁力回收

Fe3O4 复合材料的主要优点之一是能够使用磁铁将其从水中去除。

如果锚固强度较弱,磁性颗粒会与生物炭分离,导致无法进行磁力回收。200 °C 处理通过将磁性氧化铁牢固地结合在吸附剂生物炭上,确保了磁力回收效率保持高水平。

应避免的常见陷阱

遗漏的风险

将低温煅烧视为可选的“干燥”步骤是一个常见的错误。

跳过 200 °C 这个阶段,不仅仅是得到一个更湿的材料;而是得到一个化学上不稳定的复合材料。没有这个特定的热输入,材料就缺乏可重复使用所需的结构完整性,导致性能迅速下降,并可能将游离的铁颗粒污染到水中。

温度精度

尽管参考资料提到了 200 °C,但隐含了精确控制。

如果显著偏离此温度,可能会无法实现所需的锚固(如果温度过低),或者可能改变组分的化学相(如果温度过高)。遵循特定的200 °C 规程对于平衡稳定性和保持材料的磁性至关重要。

为您的目标做出正确选择

这个过程不仅仅是加热;而是为了制造一种具有长寿命和可回收性的材料。

- 如果您的主要关注点是材料的可重复使用性:确保 200 °C 煅烧完成,以最大化磁力回收效率,让您可以轻松回收和重复使用复合材料。

- 如果您的主要关注点是环境安全:优先考虑此步骤以最大化锚固强度,防止纳米颗粒释放到处理后的废水中。

200 °C 煅烧是将 Fe3O4/生物炭从实验室概念转化为耐用、可回收的实际水处理工具的关键因素。

总结表:

| 特性 | 200 °C 煅烧的影响 |

|---|---|

| 锚固强度 | 固化 Fe3O4 纳米颗粒与生物炭基质之间的结合 |

| 材料耐用性 | 增强在恶劣废水环境中的化学稳定性 |

| 磁力回收 | 确保颗粒保持附着,以便高效磁力回收 |

| 表面特性 | 优化特性以最大化污染物相互作用 |

| 操作寿命 | 防止纳米颗粒浸出,延长材料生命周期 |

使用 KINTEK 最大化您的材料性能

实现完美的 200 °C 煅烧需要精确和可靠性。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉和真空炉系统,旨在提供您的研究所需的精确热量。无论您是开发 Fe3O4/生物炭复合材料还是先进催化剂,我们可定制的实验室高温炉都能确保一致的锚固强度和材料稳定性。

准备好提升您的材料合成水平了吗? 立即联系 KINTEK,为您的独特实验室需求找到理想的热解决方案!

图解指南

参考文献

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

本文还参考了以下技术资料 Kintek Furnace 知识库 .