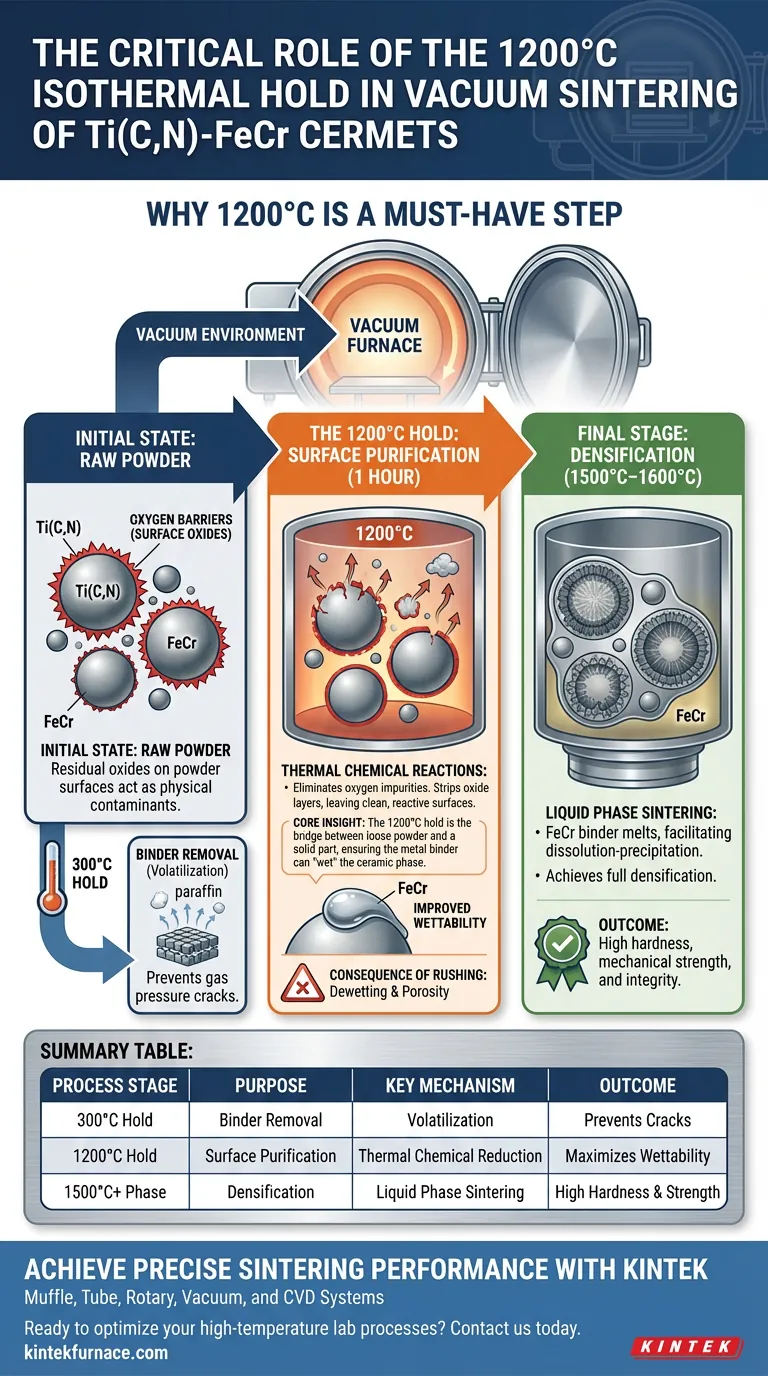

在熔化发生之前,必须在 1200°C 下进行长时间的等温保温,以化学纯化材料表面。 具体来说,真空烧结炉中这一小时的阶段旨在完全还原粉末颗粒上残留的氧化物。通过利用真空环境促进热化学反应,此步骤消除了作为结合屏障的氧杂质。

核心见解: 1200°C 保温是松散粉末与固体部件之间的桥梁。通过剥离表面氧化物,它确保了金属粘结剂能够“润湿”陶瓷相。没有这种化学预处理,随后的液相烧结将无法实现完全致密化。

表面化学的关键作用

消除氧气屏障

高质量难熔金属的首要障碍是表面氧化。

Ti(C,N)-FeCr 难熔金属中使用的原材料粉末在其表面不可避免地含有残留氧化物。如果在高温阶段这些氧化物仍然存在,它们将作为物理污染物阻止材料融合。

还原机理

1200°C 的等温保温在真空环境中引发热化学反应。

将此温度保持一小时提供了足够的时间和能量来分解这些氧化物层。此过程有效地从系统中剥离氧杂质,在粉末颗粒上留下清洁、反应性的表面。

从纯化到致密化

提高润湿性

氧化物去除的直接结果是润湿性得到显著改善。

润湿性是指液态金属粘结剂 (FeCr) 铺展并粘附在固态陶瓷相 (Ti(C,N)) 上的能力。清洁、无氧化物的表面是粘结剂能够有效“润湿”的唯一表面。

实现液相烧结

这种润湿性是该过程最后阶段的必要先决条件。

一旦炉温升至 1500°C–1600°C,FeCr 粘结剂就会熔化,从而引发液相烧结。由于 1200°C 的阶段去除了氧化物,粘结剂现在可以促进形成复杂的“核-壳”微观结构所需的溶解-沉淀反应,确保完全致密化。

理解工艺风险

匆忙的后果

缩短 1200°C 保温时间是工艺设计中的关键错误。

如果保温时间太短,残留的氧化物将依然存在。这会导致“脱湿”,即粘结剂会成珠而不是铺展。最终结果是材料具有高孔隙率、差的机械结合和硬度受损。

区分工艺阶段

重要的是不要将 1200°C 保温的目的与 300°C 保温混淆。

虽然 1200°C 保温管理化学纯度(氧化物),但 300°C 保温通过缓慢去除石蜡等成型剂来管理结构完整性。忽略较低温度的保温会导致气体压力裂纹;忽略 1200°C 保温会导致冶金失效。

为您的目标做出正确选择

为了实现特定的材料性能,您必须优化真空烧结周期的每个阶段:

- 如果您的主要重点是最大密度:确保 1200°C 保温保持满一小时,以保证完全的氧化物还原和最佳的粘结剂润湿性。

- 如果您的主要重点是结构完整性:不要忽视 300°C 保温;此处精确的温度控制可防止成型剂快速挥发导致开裂。

- 如果您的主要重点是硬度和韧性:依靠 1500°C–1600°C 阶段形成壳层相,但请记住,如果没有在 1200°C 下进行的表面处理,这是不可能实现的。

Ti(C,N)-FeCr 难熔金属烧结的成功,与高温一样依赖于清洁的表面;1200°C 保温是这种清洁度的守护者。

总结表:

| 工艺阶段 | 目的 | 关键机理 | 结果 |

|---|---|---|---|

| 300°C 保温 | 粘结剂去除 | 成型剂(石蜡)的挥发 | 防止气体压力裂纹 |

| 1200°C 保温 | 表面纯化 | 氧化物的热化学还原 | 最大化粘结剂的润湿性 |

| 1500°C+ 阶段 | 致密化 | 液相烧结和核-壳形成 | 高硬度和机械强度 |

通过 KINTEK 实现精确的烧结性能

不要让表面杂质损害您的材料完整性。KINTEK 提供行业领先的真空烧结解决方案,并有专家研发和制造支持。我们的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统均可完全定制,以满足 Ti(C,N)-FeCr 难熔金属生产的严格要求,确保精确的保温和卓越的真空环境。

准备好优化您的高温实验室工艺了吗? 立即联系我们,了解我们的定制炉解决方案如何提升您的致密化和材料质量。

图解指南

参考文献

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

本文还参考了以下技术资料 Kintek Furnace 知识库 .