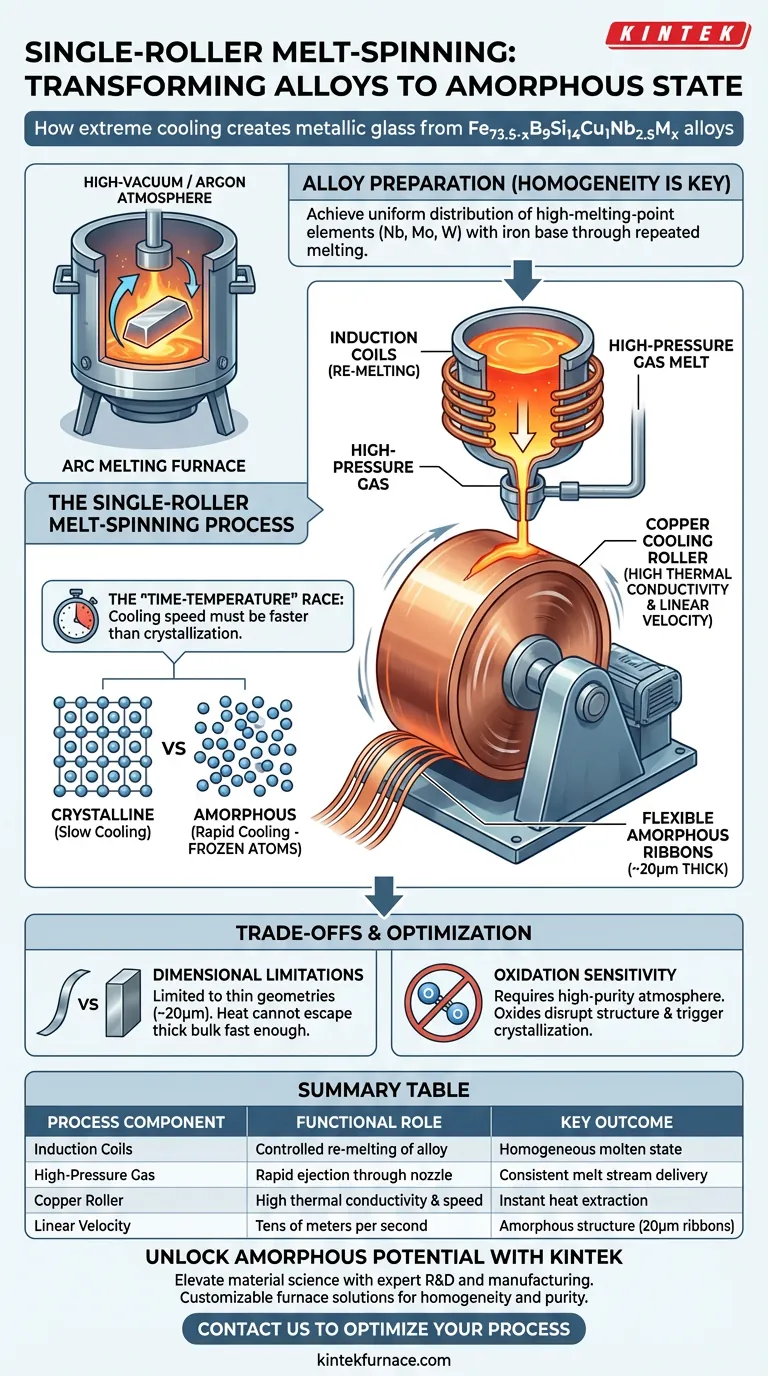

单辊熔体纺丝系统通过使熔融合金承受极高的冷却速率以阻止结晶,从而促进非晶化。

对于 Fe73.5-xB9Si14Cu1Nb2.5Mx 合金,该系统通过感应线圈重新熔化锭,并通过高压气体将熔体喷射到高速旋转的铜辊上。铜辊的高线速度可瞬间导出热量,将原子冻结在无序状态,形成厚度约为20微米的柔性非晶带材。

该过程的本质是“时间-温度”竞赛:旋转辊产生的冷却速度必须快于原子组织成晶格所需的时间。

快速凝固的力学原理

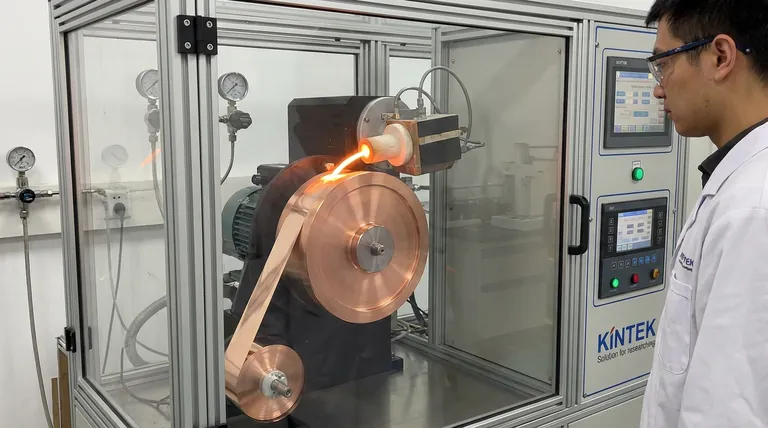

重熔与注入

该过程首先将预合金锭在旋转系统内部使用感应线圈进行重熔。

一旦合金完全熔化,就利用高压气体将液态金属通过喷嘴强制喷出。

该喷射将精确的熔融材料流导向下面的冷却表面。

铜辊的作用

该系统的核心组件是一个高速旋转的铜冷却辊。

选择铜是因为其高导热性,可作为熔融流的即时散热器。

该辊的线速度可达每秒数十米,这对于将熔体拉伸成薄层至关重要。

锁定原子结构

熔融流与超高速辊的接触会产生巨大的温度梯度。

这导致快速冷却速率,可瞬间降低合金的温度。

由于冷却非常迅速,原子在成核或排列成晶体结构之前就被冻结在无序位置。

合金制备的重要性

虽然熔体纺丝机可以形成非晶态,但结果的质量取决于前驱体锭。

实现均匀性

在熔体纺丝之前,必须在电弧熔炼炉中制备 Fe73.5-xB9Si14Cu1Nb2.5Mx 锭。

此步骤可确保铌、钼或钨等高熔点元素完全熔化并与铁基体混合。

确保均匀分布

电弧熔炼过程包括反复翻转和重熔锭。

这可以保证具有不同原子质量的过渡金属实现高度均匀的宏观分布。

如果没有这种均匀性,熔体纺丝过程可能会导致带材的非晶性能不一致。

理解权衡

尺寸限制

这种冷却方法的物理原理施加了严格的尺寸限制。

为了维持非晶化所需的冷却速率,产品仅限于薄的几何形状,通常是厚度约为 20 微米的带材。

使用单辊系统无法生产块状、厚重的部件,因为热量无法足够快地从材料中心散出以阻止结晶。

易氧化性

氧化物的存在会破坏非晶结构。

前驱体制备依赖于高真空和高纯度氩气气氛以防止氧化。

如果在电弧熔炼或纺丝过程中氧气污染了熔体,可能会引发不希望的结晶。

为您的目标做出正确选择

- 如果您的主要关注点是创建完全非晶的结构:确保最大化辊的线速度,以“跑赢”合金的结晶动力学。

- 如果您的主要关注点是材料一致性:验证前驱体锭是否在电弧炉中经过多次翻转和熔炼,以充分分散高熔点元素。

通过将精确的前驱体均匀化与单辊系统的极高冷却速率相结合,您可以有效地将这种复杂合金锁定为高性能金属玻璃。

总结表:

| 工艺组件 | 功能作用 | 关键结果 |

|---|---|---|

| 感应线圈 | 合金锭的可控重熔 | 均匀的熔融状态 |

| 高压气体 | 通过精密喷嘴快速喷射 | 一致的熔体流输送 |

| 铜辊 | 高导热性与高速旋转 | 瞬时热量提取 |

| 线速度 | 每秒数十米 | 非晶结构(20μm 带材) |

释放非晶金属研究的潜力

通过KINTEK提升您的材料科学能力。我们拥有专业的研发和制造支持,提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及用于高温合成的专用实验室设备。

无论您是加工铁基合金还是开发定制金属玻璃,我们可定制的炉解决方案都能确保您的研究所需的均匀性和纯度。

准备好优化您的快速凝固工艺了吗? 立即联系我们,与我们的技术专家讨论您的独特项目需求!

图解指南

参考文献

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

本文还参考了以下技术资料 Kintek Furnace 知识库 .