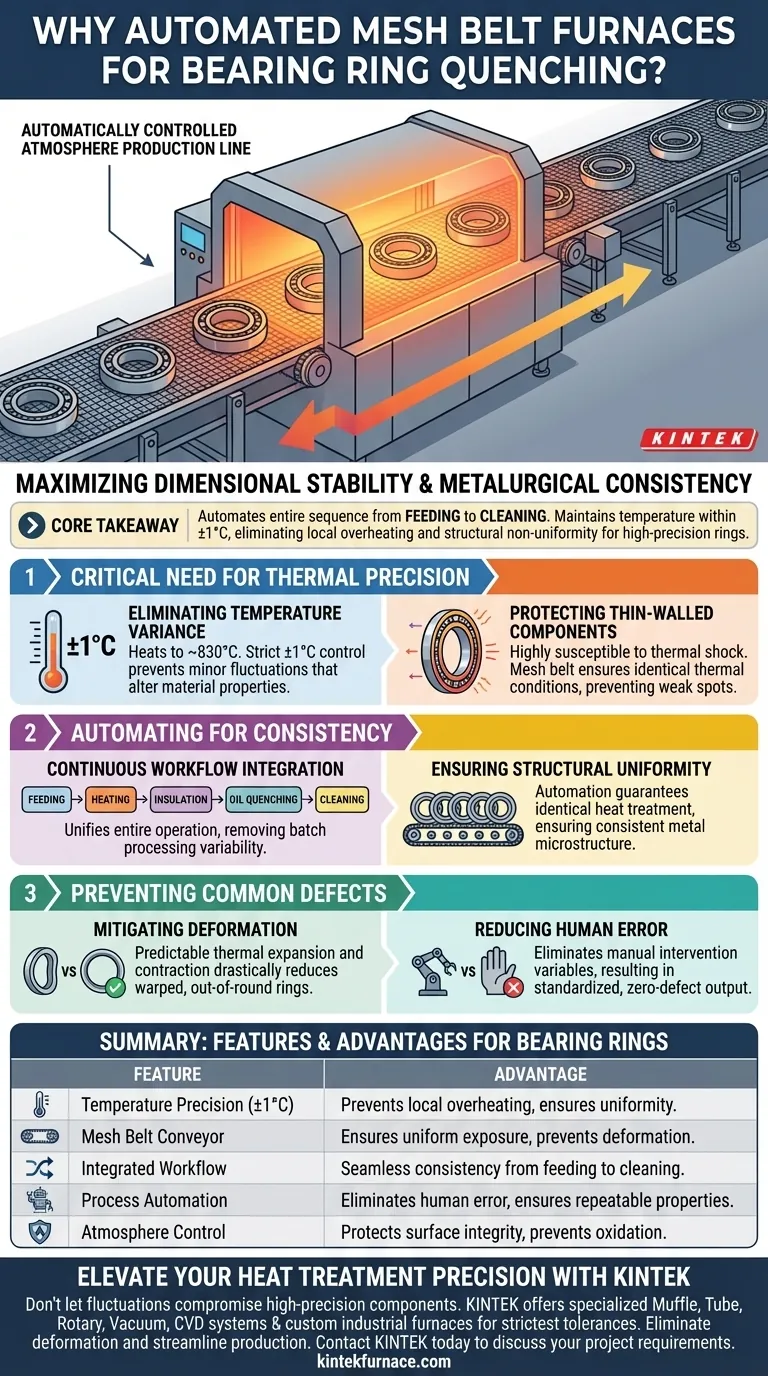

采用带网带输送系统的自动控气氛生产线进行角接触球轴承套圈的淬火,是为了最大限度地提高尺寸稳定性和金相一致性。该系统确保了加热过程中的精确温度均匀性,这对于防止这些薄壁部件发生变形至关重要。

核心要点 通过自动化整个流程——从进料到清洗——并将温度精度维持在 $\pm 1^\circ$C 以内,该系统消除了通常会损坏高精度轴承套圈的局部过热和结构不均匀现象。

热处理精度的关键需求

消除温度差异

角接触球轴承套圈需要在约 830 摄氏度下加热。在此高温下,即使是微小的波动也会改变材料的性能。该生产线采用高精度控制系统,将温度维持在严格的正负 1 摄氏度范围内。

保护薄壁部件

轴承套圈通常是薄壁的,这使得它们极易受到热冲击。标准的加热方法可能导致局部过热或欠热。网带系统确保套圈的每一毫米都暴露在相同的热条件下,从而防止出现薄弱点。

自动化以实现一致性

连续工作流程集成

该系统并非孤立运行;它创造了一个无缝的流程。它将进料、加热、保温、油淬和清洗整合为一个连续的操作。这种集成消除了批量处理或手动操作带来的可变性。

确保结构均匀性

自动化是可重复性的关键。通过在网带上机械控制套圈在炉内的移动,该系统保证每个套圈都经历完全相同的热处理循环。这可以防止结构不均匀,确保金属的显微组织在整个批次中保持一致。

预防常见缺陷

减轻变形

变形是淬火薄套圈时的主要风险。由于温度控制得如此精确,淬火过程中的热膨胀和随后的收缩是可预测的。这大大降低了因套圈翘曲或失圆而导致的废品率。

减少人为错误

热处理中的手动干预会引入时间和操作上的变量。自动控制生产线消除了这些变量。结果是标准化输出,人为引起的缺陷风险实际上为零。

理解操作要求

依赖校准

虽然该系统提供了卓越的质量,但它在很大程度上依赖于其传感器的精度。为了维持$\pm 1^\circ$C 的精度,温度控制系统需要严格校准。如果控制回路发生漂移,防止变形的安全措施就会受到损害。

系统特异性

这种设置高度专业化,适用于轴承套圈等部件。其特定的输送和气氛控制是为要求高结构完整性的零件而设计的,而不是通用的批量热处理。

为您的生产做出正确选择

要确定该系统是否符合您的制造目标,请考虑您对精度和产量的具体要求。

- 如果您的主要重点是尺寸精度:该系统对于薄壁零件至关重要,在这些零件中,防止变形是最高优先级。

- 如果您的主要重点是流程效率:进料、淬火和清洗的集成提供了高效、连续生产的精简解决方案。

最终,该系统将热处理从一种可变的风险转变为一种精确、可重复的科学。

总结表:

| 特性 | 对轴承套圈的优势 |

|---|---|

| 温度精度 | 维持 ±1°C 以防止局部过热和结构不均匀。 |

| 网带输送机 | 确保均匀暴露并防止薄壁部件变形。 |

| 集成工作流程 | 结合进料、加热、淬火和清洗,实现无缝一致性。 |

| 工艺自动化 | 消除人为错误并确保可重复的金相性能。 |

| 气氛控制 | 保护材料表面完整性并防止加热过程中的氧化。 |

使用 KINTEK 提升您的热处理精度

不要让热波动损害您高精度部件的完整性。凭借专业的研发和世界一流的制造能力,KINTEK 提供专业的马弗炉、管式炉、旋转炉、真空炉和化学气相沉积 (CVD) 系统,以及定制设计的工业炉解决方案,以满足您最严格的公差要求。

无论您需要消除薄壁套圈的变形,还是需要优化生产线以实现最高效率,我们的实验室和高温炉都可以根据您的独特需求进行完全定制。立即联系 KINTEK 讨论您的项目需求,了解我们的先进热处理技术如何转变您的制造一致性。

图解指南

参考文献

- Ruijie Gu, Zhongxia Shang. Study on the microstructural evolution mechanism of the angular contact ball bearing rings during the quenching and tempering process. DOI: 10.1038/s41598-024-84570-2

本文还参考了以下技术资料 Kintek Furnace 知识库 .