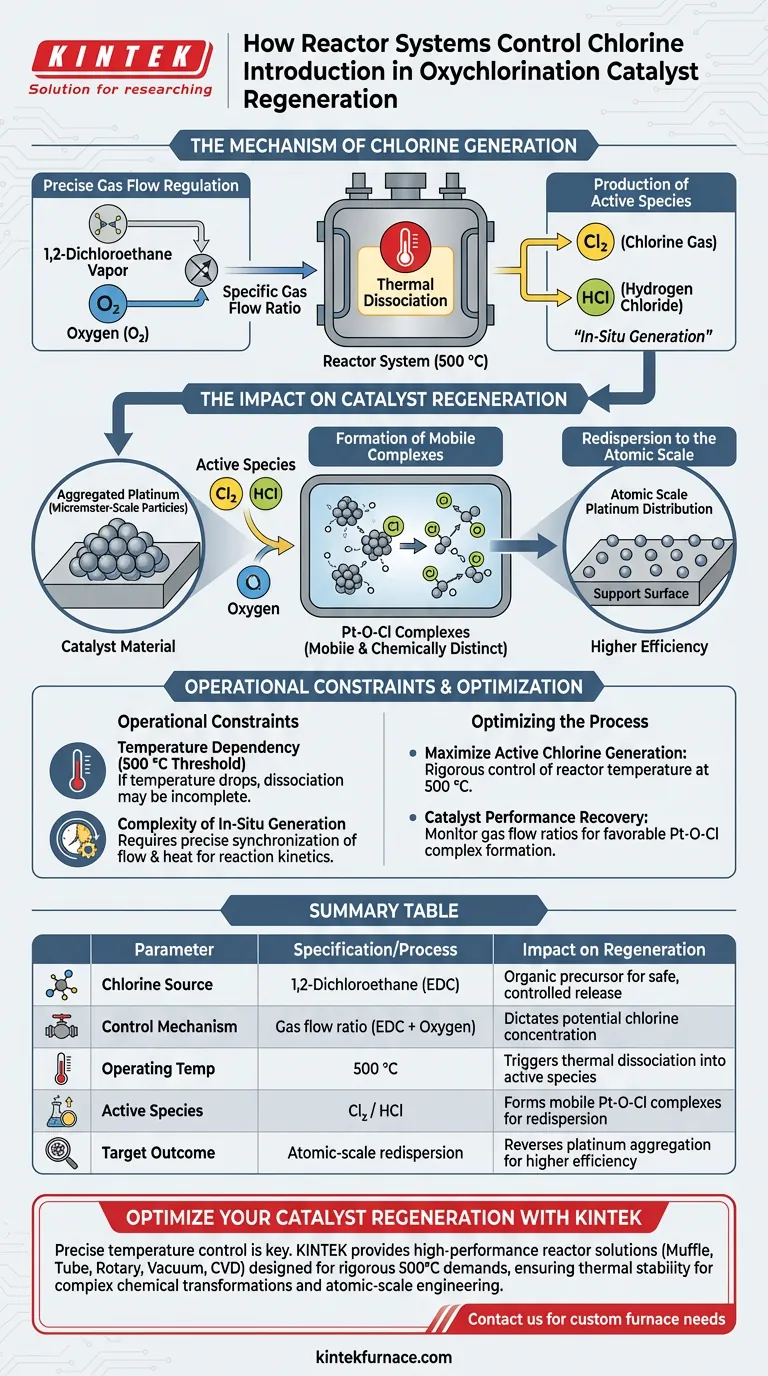

反应器系统通过精确调节1,2-二氯乙烷蒸汽与氧气的混合气体流比来控制氯的引入。该系统不直接注入活性氯,而是使用这种有机化合物作为前体,它仅在反应器内受到特定热条件时才释放氯物种。

核心要点 该系统依赖于通过1,2-二氯乙烷在500°C下的热解原位生成氯物种。这种受控释放对于创造特定的化学环境至关重要——特别是Pt-O-Cl络合物——这是将聚集的铂颗粒重新分散到原子尺度所必需的。

氯的生成机理

控制系统不管理简单的氯气流;它管理化学转化。该过程由稳定前体转化为活性化学试剂来定义。

精确的气流调节

主要的控制杠杆是气流比。系统会产生1,2-二氯乙烷蒸汽和氧气的特定混合物。

通过调整此比例,系统可确定用于再生过程的可用氯的潜在浓度。

热解

反应器是热分解的场所。系统维持500°C的工作温度。

在此温度下,1,2-二氯乙烷会发生化学分解。这种分解是有效“引入”氯到反应环境中的机制。

活性物种的产生

分解过程产生活性氯物种,特别是Cl2(氯气)或HCl(氯化氢)。

这些是能够与催化剂材料相互作用的试剂。系统通过管理前体流和反应器温度间接控制它们的产生速率。

对催化剂再生的影响

氯的引入本身并非目的;它是逆转催化剂降解的手段。目标是改变铂颗粒的物理状态。

靶向聚集的铂

随着时间的推移,催化剂上的铂颗粒可能会结块,形成聚集的微米级颗粒。

反应器产生的活性氯物种直接与这些聚集体相互作用。

移动络合物的形成

活性氯、氧气和铂聚集体之间的反应形成Pt-O-Cl络合物。

这些络合物在化学上与纯铂不同。至关重要的是,它们是可移动的,这意味着它们可以在载体表面移动。

再分散到原子尺度

这些移动络合物的形成提供了再分散所需的物理化学条件。

这使得铂能够从大型、无效的微米尺寸团块转变为高效的原子尺度分布。

理解操作限制

尽管有效,但这种氯引入方法依赖于严格的工艺参数。偏差会损害再生周期。

温度依赖性

该系统高度依赖于维持500°C的阈值。

如果温度下降,1,2-二氯乙烷的分解可能不完全,无法产生足够的活性氯物种进行反应。

原位生成的复杂性

与直接氯注入不同,此过程需要同时管理分解和反应。

系统必须确保产生的活性物种(Cl2或HCl)的产生速率与形成Pt-O-Cl络合物所需的动力学相匹配,这需要精确同步流量和热量。

优化再生过程

为确保成功的催化剂再分散,您必须专注于驱动前体化学转化的变量。

- 如果您的主要重点是最大化活性氯的产生:严格控制反应器温度在500°C对于确保1,2-二氯乙烷的完全分解至关重要。

- 如果您的主要重点是催化剂性能恢复:监测气流比以确保化学计量有利于形成可移动的Pt-O-Cl络合物,这是分解微米级聚集体所必需的。

通过掌握前体的热解,您可以将简单的有机蒸汽转化为原子尺度催化剂工程的精确工具。

总结表:

| 参数 | 规格/工艺 | 对再生的影响 |

|---|---|---|

| 氯源 | 1,2-二氯乙烷 (EDC) | 安全、可控释放的有机前体 |

| 控制机制 | 气流比 (EDC + 氧气) | 决定潜在氯浓度 |

| 工作温度 | 500 °C | 触发热解为活性物种 |

| 活性物种 | Cl2 / HCl | 形成可移动的Pt-O-Cl络合物以实现再分散 |

| 目标结果 | 原子尺度再分散 | 逆转铂聚集以提高效率 |

使用KINTEK优化您的催化剂再生

精确的温度控制是失败的分解与完美的催化剂再分散之间的区别。KINTEK提供高性能反应器解决方案,旨在满足氧氯化工艺严格的500°C要求。

我们拥有专业的研发和制造支持,提供马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以根据您独特的实验室或工业需求进行完全定制。无论您是管理复杂的原位化学转化,还是进行原子尺度工程的规模化生产,我们的设备都能确保您的研究所需的 thermal stability(热稳定性)。

准备好提高实验室效率了吗? 立即联系我们,讨论您的定制炉需求!

图解指南

参考文献

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 1700℃ 受控惰性氮气氛炉