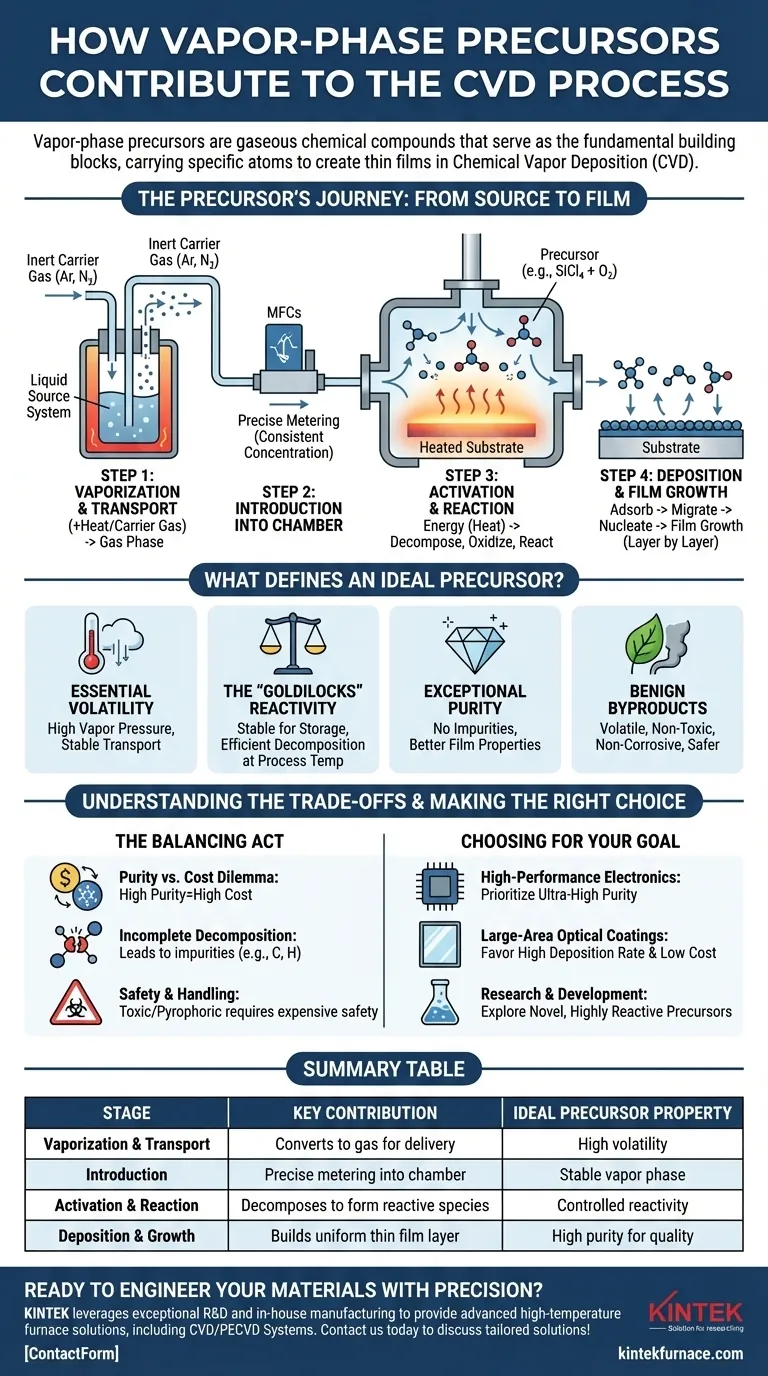

气相前驱体是化学气相沉积(CVD)工艺的基础,是形成薄膜或涂层的主要材料来源。这些气态反应物在加热的基底上发生受控的化学反应,如分解、还原或氧化,从而实现二氧化硅或纳米材料等高纯度材料的精确沉积。该工艺利用温度、气体分布和反应动力学来实现具有定制特性的均匀、无缺陷涂层。

要点说明:

-

前驱体在材料形成中的作用

- 气相前驱体(如四氯化硅,SiCl₄)被引入到 化学气相沉积机 在化学气相沉积机中,它们与其他气体(如氧气)发生反应,形成固体沉积物(如 SiO₂)。

- 副产物(如氯气)被去除,确保了高纯度产出。

- 举例说明SiCl₄ + O₂ → SiO₂ + Cl₂ 突出说明了前驱体如何驱动化学反应。

-

热反应和化学反应机制

- 前驱体在中性气氛(如氩气)中高温(1000°C-1150°C)下分解或反应。

- 热解室将二聚体(如聚对二甲苯)裂解为活性单体,以便在基底上进行聚合。

- 等离子体增强型 CVD(PECVD)使用离子化气体来降低温度要求,同时提高反应速率。

-

过程控制和均匀性

- 气体扩散器可确保均匀的前驱体分布,这对均匀涂层至关重要,尤其是在使用混合密度气体时。

- PECVD 中的等离子体密度调节可加强离子的定向控制,提高沉积精度。

-

气相前驱体的优势

- 多功能性:与金属、陶瓷和纳米材料(如石墨烯)兼容。

- 精度:可定制厚度、成分和特性(如耐高温性)。

- 纯度:最大限度地减少缺陷,是航空航天或半导体应用的理想选择。

-

挑战与优化

- 重气体与轻气体可能需要专门的扩散器,以防止沉积不均匀。

- 通过等离子体降低工艺温度可降低能源成本,但需要精确的参数控制。

通过了解这些机制,采购商可以选择针对特定前驱体化学成分和最终用途要求进行优化的 CVD 系统--无论是耐用涂层还是先进纳米材料。

总表:

| 方面 | 气相前驱体的贡献 |

|---|---|

| 材料形成 | 与气体发生反应(例如,SiCl₄ + O₂ → SiO₂),形成高纯度涂层;去除副产物以保持清洁。 |

| 反应机理 | 在高温(1000°C-1150°C)下分解或通过等离子体(PECVD)进行分解,以高效生成单体。 |

| 工艺均匀性 | 气体扩散器确保均匀分布;等离子控制增强了定向沉积。 |

| 优点 | 用途广泛(金属/陶瓷)、精确(定制厚度)、无缺陷(对半导体至关重要)。 |

| 挑战 | 需要对混合密度进行优化气体处理;必须严格控制等离子参数。 |

利用 KINTEK 先进的解决方案提升您实验室的 CVD 能力! 我们在研发和内部制造方面的专业知识确保了量身定制的高温炉系统--从 PECVD 管式炉 到真空兼容组件,以满足您确切的实验需求。 今天就联系我们 讨论我们的精密设备如何提升您的沉积工艺!

您可能正在寻找的产品:

探索用于低温应用的等离子体增强型 CVD 系统 查看用于实时过程监控的高真空观察窗 选购用于气流控制的耐用真空阀

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机