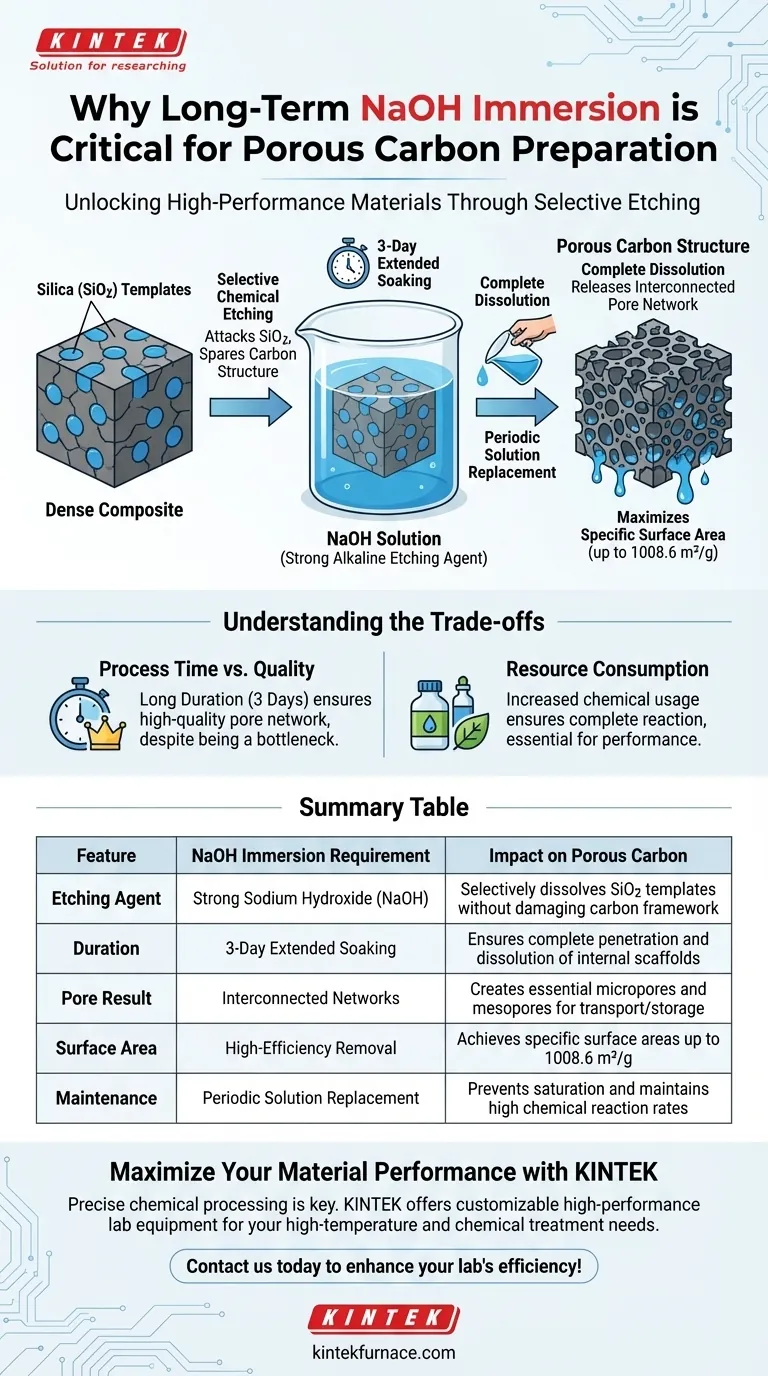

长期浸泡氢氧化钠 (NaOH) 是一个关键的加工步骤,旨在选择性地从碳基体中去除硬模板。具体来说,NaOH 是一种强碱性蚀刻剂,可靶向并溶解嵌入材料中的二氧化硅 (SiO2) 结构。这种长时间的处理是确保二氧化硅完全去除所必需的,从而暴露出碳的最终多孔结构。

浸泡过程不仅仅是冲洗;它是一种化学转化,通过溶解内部的二氧化硅模板来“解锁”相互连接的空隙并最大化表面积,从而将固体复合材料转化为高度多孔的材料。

孔隙形成的机制

选择性化学蚀刻

在此背景下,NaOH 的主要作用是作为一种强碱性蚀刻剂。它能化学攻击二氧化硅 (SiO2),而不会降解周围的碳结构。

这种选择性至关重要。它允许精确去除临时支架(硬模板),同时保持碳骨架的完整性。

解锁孔隙网络

当二氧化硅模板被溶解时,它们会在曾经是固体材料的地方留下空隙。

这个过程“释放”了一个相互连接的微孔和中孔网络。这些连通的通道对于材料在运输或储存应用中的性能至关重要。

最大化比表面积

模板的去除直接决定了材料的高表面积。

根据氮掺杂多孔碳 (RMF) 的数据,该过程对于实现高达1008.6 m²/g 的比表面积至关重要。如果没有完全去除二氧化硅,这些内部表面将无法触及。

持续时间和维护的必要性

确保完全溶解

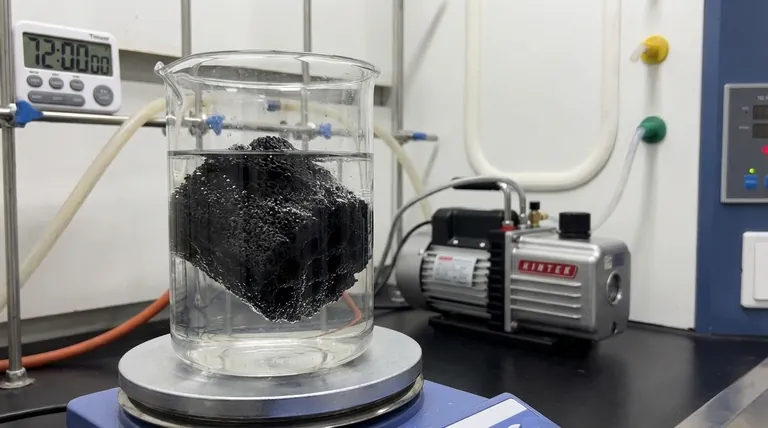

该过程需要将材料浸泡三天。

这个延长的持续时间并非随意设定;它为碱性溶液提供了足够的时间渗透基体并与二氧化硅模板的每个部分发生反应。缩短这个时间可能会导致残留的二氧化硅堵塞孔隙并降低表面积。

保持化学效力

该协议包括在三天浸泡期间定期更换 NaOH 溶液。

随着二氧化硅的溶解,溶液可能会饱和,从而降低反应速率。刷新溶液可确保蚀刻剂保持足够高的浓度,以驱动溶解过程完成。

理解权衡

过程时间与质量

该方法中最显著的权衡是时间效率。

三天的浸泡步骤代表了制造吞吐量中的一个重大瓶颈。然而,跳过或缩短此步骤会直接影响孔隙网络的质量。

资源消耗

需要定期更换溶液会增加化学品消耗。

这确保了最佳性能,但与单次洗涤方法相比,增加了生产过程的材料成本和废物管理要求。

为您的目标做出正确选择

在优化多孔碳结构的制备时,请考虑以下几点:

- 如果您的主要重点是最大化表面积:您必须严格遵守长期、多天的蚀刻协议,以确保 100% 去除二氧化硅模板。

- 如果您的主要重点是流程速度:您需要研究替代的蚀刻剂或更高的浓度,但请注意,缩短时间通常会导致残留模板材料和较低的孔隙连通性。

最终,长期的 NaOH 处理是实现高密度复合材料向高性能、高表面积功能材料转化的决定性步骤。

总结表:

| 特征 | NaOH 浸泡要求 | 对多孔碳的影响 |

|---|---|---|

| 蚀刻剂 | 强氢氧化钠 (NaOH) | 选择性溶解 SiO2 模板,而不损坏碳骨架 |

| 持续时间 | 3 天延长浸泡 | 确保完全渗透和溶解内部支架 |

| 孔隙结果 | 相互连接的网络 | 创建用于运输/储存的关键微孔和中孔 |

| 表面积 | 高效去除 | 实现高达 1008.6 m²/g 的比表面积 |

| 维护 | 定期更换溶液 | 防止饱和并保持高化学反应速率 |

使用 KINTEK 最大化您的材料性能

精确的化学处理是释放您多孔碳结构全部潜力的关键。在专家研发和制造的支持下,KINTEK 提供高性能的实验室设备,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有设备均可完全定制,以满足您独特的高温和化学处理需求。

无论您是在完善您的二氧化硅蚀刻方案还是扩大碳合成规模,我们的技术专家都将为您提供所需的精密工具。立即联系我们,提升您实验室的效率!

图解指南

参考文献

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

本文还参考了以下技术资料 Kintek Furnace 知识库 .