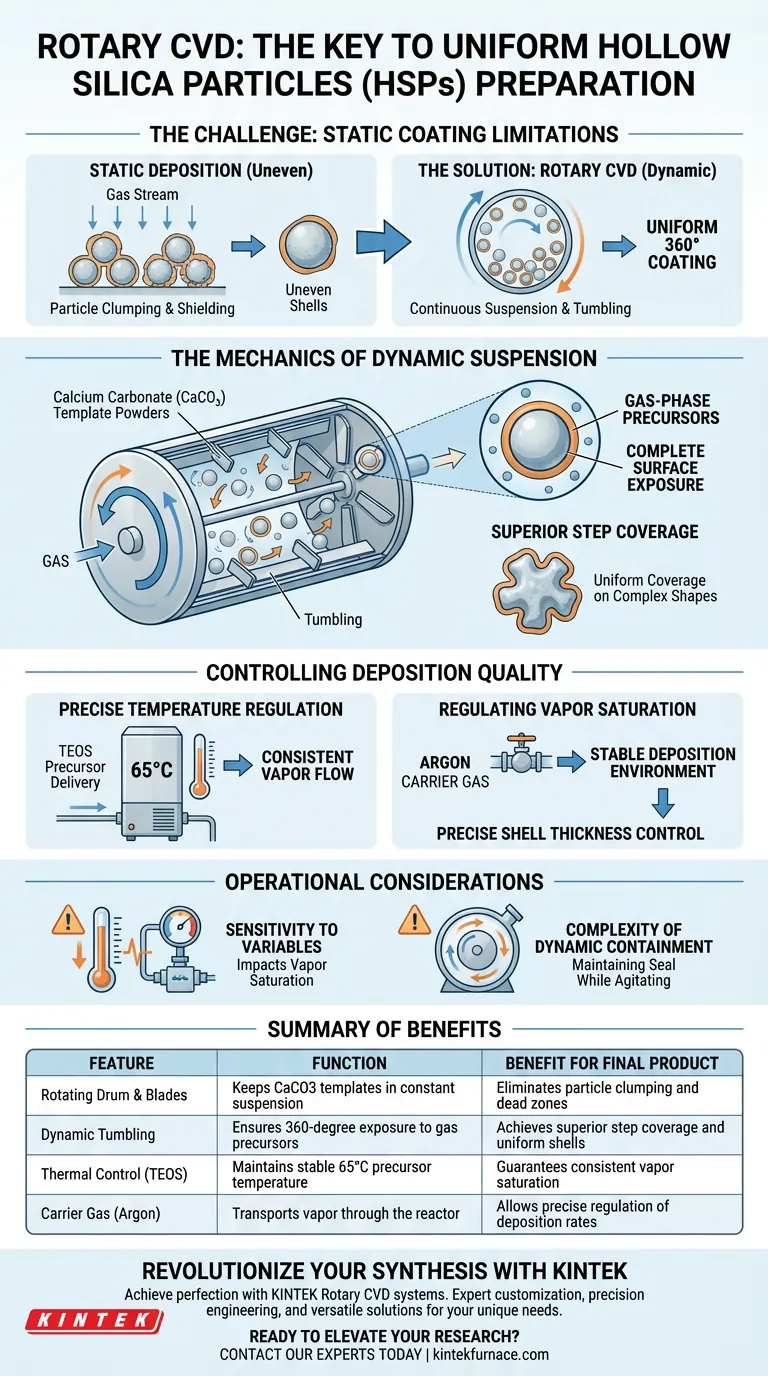

旋转化学气相沉积(旋转CVD)系统的作用是在空心二氧化硅颗粒(HSPs)的合成过程中,确保单个颗粒的均匀涂覆。通过使用带有内部叶片的旋转滚筒反应器,该系统使碳酸钙(CaCO3)模板粉末处于持续的悬浮和翻滚状态,从而使气相前驱体能够涂覆每个颗粒的整个表面积。

通过用动态翻滚取代静态涂覆方法,旋转CVD确保气相前驱体能够全面接触复杂的颗粒形状。这一过程对于实现出色的台阶覆盖率和均匀的二氧化硅壳厚度至关重要。

动态悬浮的机械原理

旋转滚筒和内部叶片

旋转CVD系统的核心是一个专为颗粒处理设计的特殊反应器。它包含一个装有内部叶片的旋转滚筒。

这些机械部件的作用是持续搅动碳酸钙(CaCO3)模板粉末。

实现完整的表面暴露

在静态沉积中,颗粒经常相互接触或遮挡,导致涂层不均匀。旋转CVD通过将粉末保持在悬浮状态来解决这个问题。

这种翻滚作用确保模板颗粒的每一面都能均匀地暴露在化学蒸汽中。

卓越的台阶覆盖率

粉末的动态运动能够实现出色的台阶覆盖率。

无论模板颗粒形状的复杂性或不规则性如何,气相前驱体都能均匀地到达并涂覆表面,形成高质量的二氧化硅层。

控制沉积质量

精确的温度调节

机械运动必须与化学稳定性相结合。该系统需要一个前驱体输送单元,该单元将原硅酸四乙酯(TEOS)等液体前驱体维持在特定温度(例如65°C)。

这种热控制对于产生一致稳定的蒸汽流至关重要。

调节蒸汽饱和度

恒定的温度可确保反应器内蒸汽饱和度均匀。

当与氩气等载气的恒定流动相结合时,该系统可创建高度可预测的沉积环境。

调整壳厚度

这些控制的最终目标是精确控制沉积速率。

通过稳定蒸汽流和载气,该系统允许操作员高精度地控制二氧化硅壳层的最终厚度。

理解操作要求

对环境变量的敏感性

最终HSPs的质量在很大程度上取决于前驱体输送系统的稳定性。

TEOS温度或氩载气流速的波动可能导致蒸汽饱和度不一致,从而导致壳厚度不均匀。

动态封装的复杂性

与静态系统不同,旋转CVD装置必须在机械搅动基材的同时维持受控的化学气氛。

这增加了操作复杂性,因为系统必须有效地翻滚粉末,同时又不损害气流或真空环境的完整性。

为您的目标做出正确的选择

为了最大限度地提高旋转CVD系统在HSP制备中的有效性,请根据您的具体目标调整您的工艺控制:

- 如果您的主要关注点是壳的均匀性:确保优化旋转速度和叶片配置,以使CaCO3模板粉末保持完全悬浮,消除颗粒可能结块的死区。

- 如果您的主要关注点是精确的壳厚度:优先考虑前驱体输送系统的热稳定性,以将TEOS精确保持在65°C(或您的目标设定点),以实现一致的蒸汽饱和度。

旋转CVD将颗粒涂覆的挑战转化为受控、可重复的过程,从而提供高性能空心二氧化硅颗粒所需的均匀性。

摘要表:

| 特性 | 在HSP制备中的功能 | 对最终产品的益处 |

|---|---|---|

| 旋转滚筒和叶片 | 使CaCO3模板保持持续悬浮 | 消除颗粒结块和死区 |

| 动态翻滚 | 确保360度暴露于气体前驱体 | 实现卓越的台阶覆盖率和均匀的壳 |

| 热控制(TEOS) | 保持稳定的65°C前驱体温度 | 保证一致的蒸汽饱和度 |

| 载气(氩气) | 将蒸汽输送到反应器 | 允许精确控制沉积速率 |

利用KINTEK革新您的材料合成

制备完美的空心二氧化硅颗粒需要精密工程和动态控制。KINTEK提供行业领先的旋转CVD系统,专门用于解决颗粒涂覆的挑战。我们的系统,包括马弗炉、管式炉、真空炉和CVD炉,均由专家研发和世界级制造支持,并且完全可定制,以满足您独特的实验室或生产需求。

为什么选择KINTEK?

- 专家定制:根据您的特定模板粉末定制滚筒速度和叶片配置。

- 精密工程:保持精确的热稳定性,每次都能获得一致的壳厚度。

- 通用解决方案:从旋转炉到CVD炉和高温炉,我们满足您所有的实验室加热需求。

准备好提升您的研究和制造水平了吗?立即联系我们的技术专家讨论您的定制项目,并了解KINTEK如何提高您实验室的效率。

图解指南

参考文献

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器