与化学气相沉积(CVD)相关的

主要的物流挑战

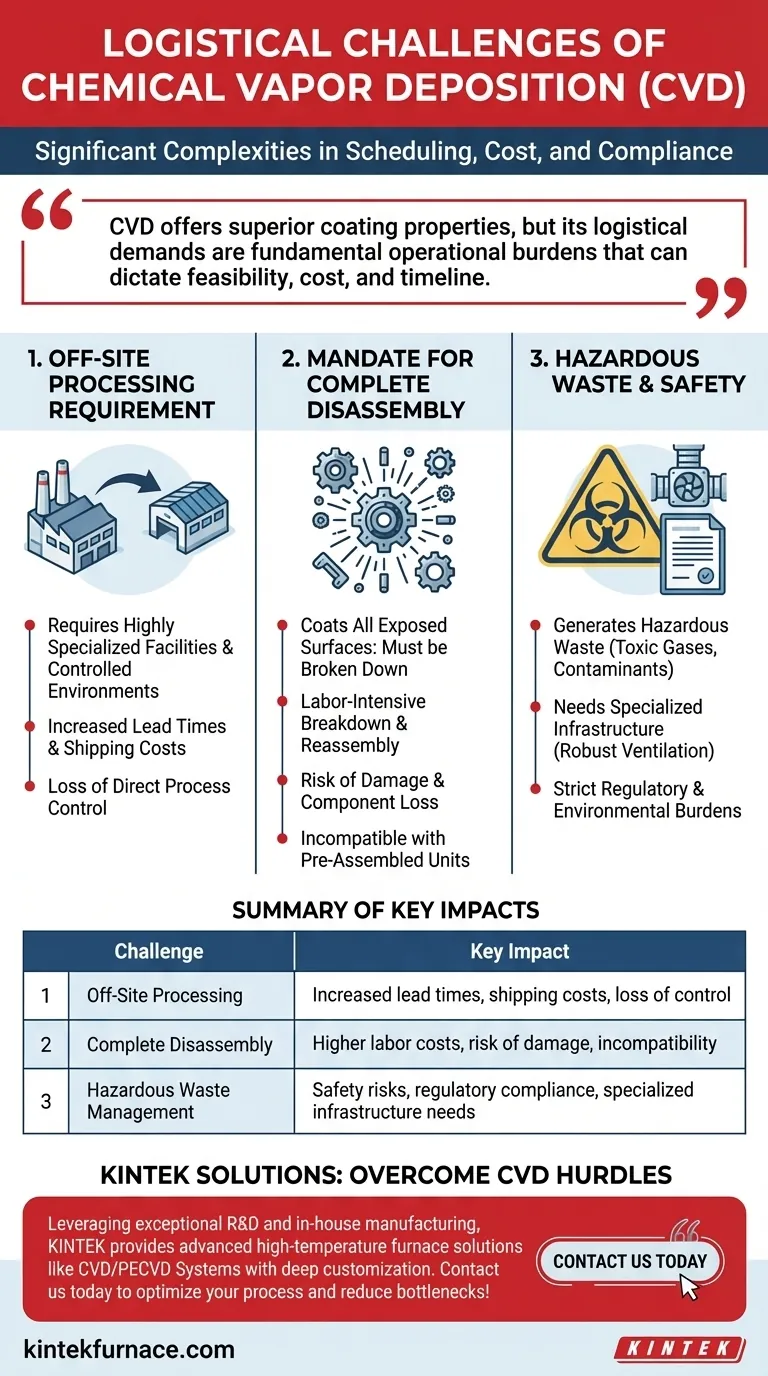

是其场外性质、涂层前所有组件的强制拆卸,以及危险废弃物的管理。这些因素在日程安排、成本和合规性方面带来了显著的复杂性,这些复杂性仅从工艺的技术规范中并不明显。虽然CVD提供了卓越的涂层性能,但其物流需求并非微不足道的细节;它们是基本的运营负担,可以决定您整个项目的可行性、成本和时间表。

场外处理要求

最显著的物流障碍是CVD无法在典型的工厂车间进行。该工艺需要高度专业化、资本密集型的设备和受控环境,这些只有在专业的涂层中心才能找到。

对专业设施的依赖

CVD反应器复杂且在精确的温度、压力和气体流量条件下运行。这需要具备先进基础设施、安全协议和训练有素人员的设施,使得大多数公司自行建立这种能力不切实际。

增加的交货时间和运输

这种场外依赖意味着您必须考虑将零件运送到涂层中心并接收回来的运输时间和运输成本。这会使您的生产周期增加数天甚至数周,从而造成潜在的瓶颈。

失去直接过程控制

当零件发送给第三方供应商时,您必然会失去对日程安排和质量保证的一定程度的直接控制。您的生产将依赖于涂层合作伙伴的能力和队列。

强制完全拆卸

CVD是一种无孔不入的工艺,会涂覆所有暴露的表面。因此,任何产品或组件在放入反应器之前都必须完全分解成单独的组件。

劳动密集型拆解和重新组装

此要求在涂层步骤之前和之后都会增加显著的劳动力成本和时间。每个零件都必须仔细拆卸、跟踪、涂层,然后细致地重新组装,这可能是一个耗时且手工的过程。

损坏和组件丢失的风险

处理、拆卸和重新组装的每一步都存在风险。组件可能损坏、丢失或重新组装不正确,从而可能损害最终产品的完整性,并导致昂贵的返工或报废。

与预组装单元不兼容

至关重要的是,这意味着CVD与永久组装或无法有效拆卸的组件从根本上不兼容。例如,您无法涂覆已经焊接的框架或密封的电子单元。

理解权衡:废弃物和安全

除了日程安排和劳动力之外,CVD还带来了重大的安全和环境合规性挑战,这些挑战本身就具有物流上的重要性。这些不仅是操作细节,更是严重的监管责任。

管理有害副产品

CVD工艺本身会产生危险废弃物。这包括来自废弃前体的有毒残留气体以及随时间被污染的设备组件。

对专业基础设施的需求

安全操作需要强大的通风系统来处理有毒烟雾,以及处理、储存和处置危险材料的既定协议。这种基础设施是内部运营的一个主要障碍。

监管和环境负担

危险废弃物管理受到严格的地方和联邦法规的约束。外包给专业中心可以转移这一负担,但它仍然是隐含的成本,也是选择信誉良好且合规的涂层合作伙伴的关键因素。

将物流因素纳入您的CVD决策

要做出明智的选择,您必须权衡CVD涂层的卓越性能与这些巨大的物流需求。您项目的具体目标将决定这些权衡是否可以接受。

- 如果您的主要重点是小批量生产或原型制作:使用第三方涂层中心的物流开销通常是完全可控且经济高效的。

- 如果您的主要重点是高产量、集成制造:所需的拆卸、运输和重新组装周期可能成为严重瓶颈,危及生产目标和时间表。

- 如果您的主要重点是涂覆大型或复杂组件:如果物品无法完全且经济地分解成其组成部分,CVD可能不是一个可行的选择。

最终,成功的CVD实施取决于将这些物流成本视为过程的核心部分,而不是事后才考虑。

总结表:

| 挑战 | 主要影响 |

|---|---|

| 场外处理 | 增加交货时间、运输成本、失去控制 |

| 完全拆卸 | 更高的劳动力成本、损坏风险、与组件不兼容 |

| 危险废弃物管理 | 安全风险、法规遵从、专业基础设施需求 |

CVD物流挑战让您苦恼?KINTEK可以提供帮助!凭借卓越的研发和内部制造,我们提供先进的高温炉解决方案,如CVD/PECVD系统,并提供深度定制以满足您的独特需求。立即联系我们以优化您的流程并减少瓶颈!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备