从根本上说,化学气相沉积(CVD)的主要好处是它能够生产出性能卓越的涂层。 这些薄膜不仅仅是简单地分层覆盖在表面上;它们是逐个原子生长的,从而形成一个致密、均匀且牢固结合的层,可根据耐磨性、化学惰性、高温稳定性等特定性能进行定制。

当复杂几何形状的性能不容妥协时,CVD是明确的选择。它的根本优势在于使用气体来沉积薄膜,使其能够均匀地覆盖复杂的表面,这是视线(line-of-sight)方法无法做到的,同时还能形成极其纯净和耐用的层。

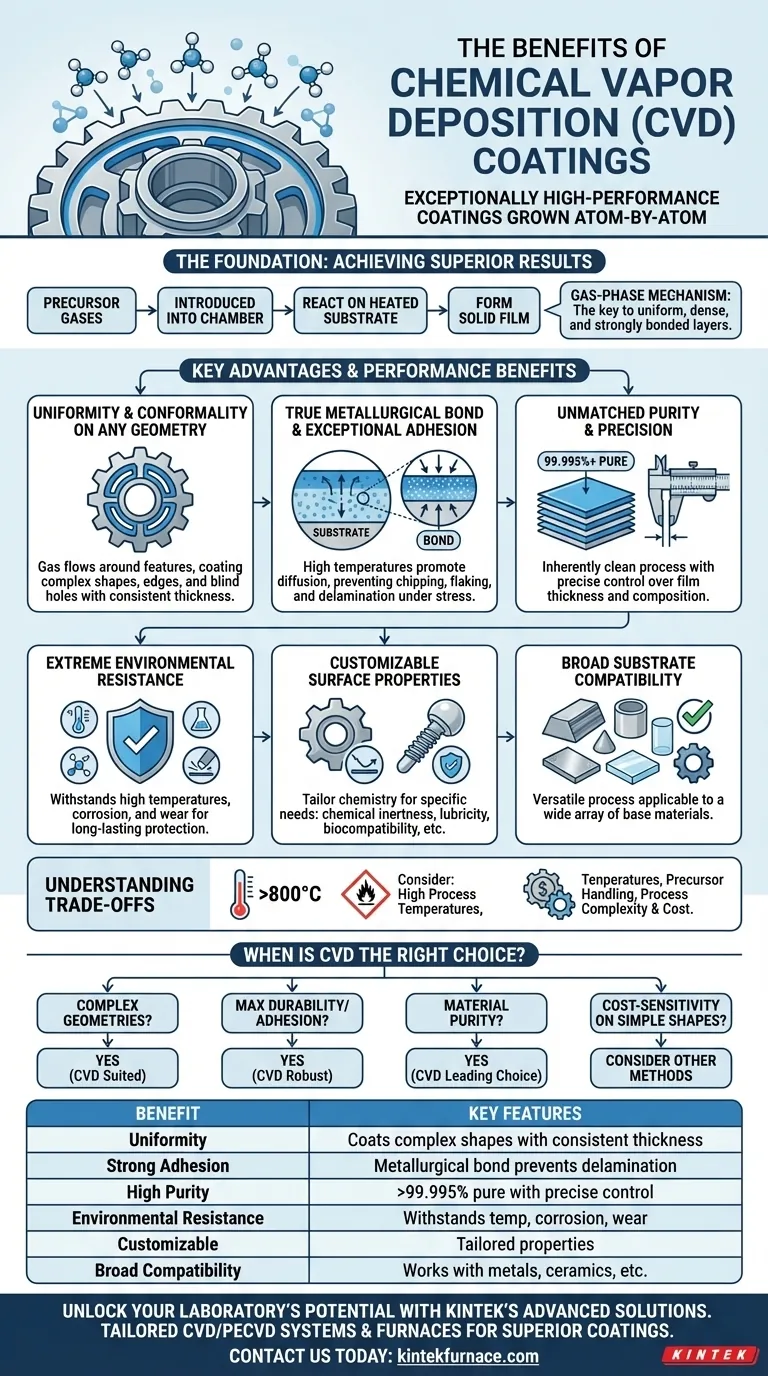

CVD的基础:它如何实现卓越的结果

要了解其优势,首先必须了解其过程。CVD涉及将前驱体气体引入反应室,这些气体然后在加热的基板表面上反应和分解,形成固体薄膜。这种气相机制是其关键优势的来源。

在任何几何形状上的均匀性和保形性

CVD最显著的优势在于它能够形成完全保形和均匀的涂层。因为前驱体是气体,所以它可以流过部件表面的任何特征内部。

这使得CVD能够以一致的厚度涂覆复杂的形状、尖锐的边缘、内部通道甚至盲孔,而这是物理气相沉积(PVD)等视线工艺难以或不可能做到的。

形成真正的冶金结合

CVD涂层不仅仅是“粘附”在表面上。该过程的高温促进了涂层与基板之间的扩散,形成了真正的冶金结合。

这种相互扩散区域带来了卓越的附着力。涂层成为基板的组成部分,确保即使在高机械应力或极端温度变化下,它也不会出现碎裂、剥落或分层。

无与伦比的纯度和精度

CVD过程本质上是清洁和可控的。前驱体气体可以提纯到极高的纯度水平,从而可以沉积出通常超过99.995%纯度的薄膜。

此外,由于薄膜是逐层生长的,操作人员可以对最终的厚度和成分进行精确控制,确保半导体和航空航天等领域的苛刻应用中获得可重复的结果。

应用中的关键性能优势

CVD独特的过程特性直接转化为各行各业切实可见的性能优势。

极端的环境抵抗力

CVD涂层的强原子键和致密结构使其具有很高的弹性。它们可以承受低温和高温,并在快速热循环下保持不变,不会降解。

这种耐用性还提供了出色的耐腐蚀和耐磨损性,保护底层基板免受恶劣化学物质和机械磨损的影响。

可定制的表面特性

通过改变前驱体气体的化学成分,最终涂层的性能可以根据特定需求精确定制。

涂层可以优化以实现化学惰性(用于实验室设备)、高润滑性(低摩擦,用于运动部件)或生物相容性(用于医疗植入物)。

广泛的基板兼容性

CVD是一个非常通用的过程,不限于单一类型的基材。它可以成功应用于多种基板。

这包括金属、金属合金、陶瓷、玻璃,在某些低温工艺变体中,甚至包括某些聚合物。

了解权衡

没有技术是万能的解决方案。为了做出明智的决定,权衡CVD的优点与其固有的要求和局限性至关重要。

高工艺温度

传统的[热]CVD需要高温(通常 >800°C)来引发化学反应。这可能是一个重大的限制,因为它可能会改变或甚至损坏对热敏感的基板的特性。

虽然存在等离子体增强CVD (PECVD) 等低温变体,但它们带来了另一套工艺复杂性。

前驱体材料处理

CVD中使用的前驱体气体可能具有毒性、易燃性或腐蚀性。这需要复杂的、通常是昂贵的的供气系统和严格的安全规程,这会增加总体运营成本。

工艺复杂性和成本

CVD设备是专业化的,可能需要大量的资本投资。该过程本身需要精确控制温度、压力和气体流速,使其比喷漆或电镀等简单涂层方法更复杂,通常也更昂贵。

何时选择CVD?

您的决定应由组件的主要要求驱动。在其他方法失败的地方,CVD表现出色,但对于要求较低的应用来说可能有点大材小用。

- 如果您的主要重点是涂覆复杂的内部几何形状: CVD的气相沉积非常适合在视线方法失效的地方实现均匀覆盖。

- 如果您的主要重点是最大的耐用性和附着力: CVD产生的扩散键为高应力、高负载和高温环境提供了最可靠的解决方案。

- 如果您的主要重点是敏感应用所需的材料纯度: CVD是制造半导体、光学或生物医学领域所需的超纯薄膜的首选。

- 如果您的主要重点是简单形状的成本敏感性: 您应该评估PVD或电镀等其他技术,因为CVD的复杂性对于该任务可能是不必要的。

通过了解这些核心原理和权衡,您可以自信地确定CVD技术是否符合您的特定工程目标。

摘要表:

| 优点 | 关键特性 |

|---|---|

| 均匀性和保形性 | 以一致的厚度涂覆复杂的形状、尖锐的边缘和内部通道 |

| 强附着力 | 冶金结合可防止在应力下碎裂、剥落和分层 |

| 高纯度和精度 | 薄膜纯度超过99.995%,厚度和成分控制精确 |

| 环境抵抗力 | 耐受高温/低温、腐蚀和磨损,提供持久保护 |

| 可定制的特性 | 根据需要定制,实现化学惰性、润滑性或生物相容性 |

| 广泛的基板兼容性 | 可用于金属、合金、陶瓷、玻璃和某些聚合物 |

利用KINTEK先进的高温炉解决方案,充分释放您实验室的潜力! 我们利用卓越的研发和内部制造能力,为各个实验室提供定制化的CVD/PECVD系统、马弗炉、管式炉、旋转炉以及真空和气氛炉。我们强大的深度定制能力确保与您独特实验要求的精确对齐,为复杂的几何形状提供卓越的涂层、增强的耐用性和高纯度。准备好提升您的研究和生产了吗?立即联系我们,讨论我们如何支持您的特定需求并推动您项目的创新。

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备