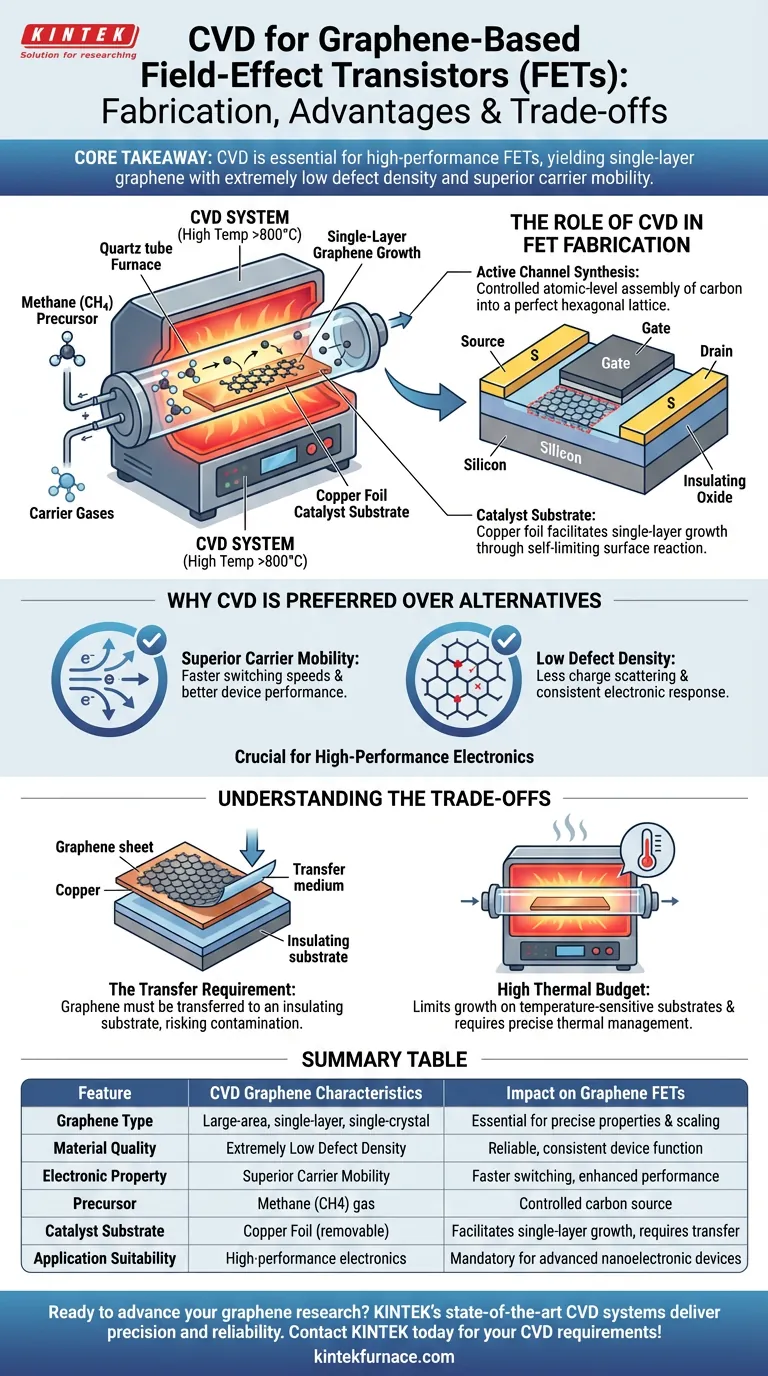

化学气相沉积(CVD)系统被用于合成石墨烯基场效应晶体管(FET)的关键活性沟道材料。具体来说,它通过甲烷气的高温分解,在铜箔基底上生长大面积、高质量的单层单晶石墨烯。

核心要点 虽然有多种生产石墨烯的方法,但CVD对于FET制造至关重要,因为它能产生具有极低缺陷密度和优异载流子迁移率的材料。这些特性对于确保晶体管可靠运行以及精确研究界面电荷注入机制是必需的。

CVD在FET制造中的作用

创建活性沟道

在此背景下,CVD系统的核心功能是创建晶体管的导电“沟道”。

与标准的硅加工不同,后者是从晶棒上切割材料,石墨烯必须逐个原子地合成。

CVD提供了组装碳原子形成完美六边形晶格所需的受控环境。

前驱体和反应

该过程通常使用甲烷(CH4)作为气态前驱体。

在反应室内部,系统通过高温分解甲烷。

这种分解会释放出碳原子,然后这些碳原子吸附在基底表面形成石墨烯片。

催化剂基底的作用

主要参考资料指定使用铜箔作为基底。

铜作为催化剂,促进了单层生长所需的表面反应。

这种自限制机制对于FET至关重要,因为单层石墨烯的电子特性与多层堆叠有显著差异。

为什么CVD优于其他替代方法

优异的载流子迁移率

为了使场效应晶体管高效工作,载流子(电子或空穴)必须以最小的电阻通过沟道。

通过CVD生产的石墨烯比其他方法具有优异的载流子迁移率。

这种高迁移率直接转化为更快的开关速度和更好的整体器件性能。

低缺陷密度

化学还原等替代方法通常会在碳晶格中留下许多缺陷。

CVD促进了具有极低缺陷密度的高度有序结构。

更少的缺陷意味着更少的载流子散射,以及更一致、可预测的电子响应。

理解权衡

转移要求

使用CVD制造FET的一个主要复杂性是基底不匹配。

石墨烯生长在导电铜箔上,但功能正常的FET要求石墨烯位于绝缘基底(如二氧化硅)上。

因此,CVD过程只是第一步;随后必须将石墨烯从铜转移到最终的器件基底上,这个过程如果处理不当会引入污染。

高热预算

CVD过程在高温下进行(通常超过800°C)。

这需要能够进行精确热管理和气体流量输送的专用设备。

它也限制了直接在对温度敏感的基底上生长石墨烯的能力,从而再次强调了上述转移过程的必要性。

为您的目标做出正确选择

为了确定CVD是否是您特定应用的正确制造路线,请考虑以下几点:

- 如果您的主要关注点是高性能电子产品:由于其能够生产高迁移率、单晶石墨烯,CVD是必选的。

- 如果您的主要关注点是成本或可扩展涂层:化学还原等较低质量的方法可能就足够了,但它们无法产生功能性高速晶体管。

总之,CVD系统是实现高性能石墨烯电子学的基本工具,它通过工艺复杂性换取FET器件所需的原始材料质量。

总结表:

| 特征 | CVD石墨烯特性 | 对石墨烯FET的影响 |

|---|---|---|

| 石墨烯类型 | 大面积、单层、单晶 | 精确的电子特性和器件扩展的必需品 |

| 材料质量 | 极低的缺陷密度 | 最小化电荷散射,确保可靠一致的器件功能 |

| 电子特性 | 优异的载流子迁移率 | 实现更快的开关速度和增强的整体器件性能 |

| 前驱体 | 甲烷(CH4)气体 | 原子级合成的可控碳源 |

| 催化剂基底 | 铜箔(可移除) | 促进单层生长;需要后续转移到绝缘基底上 |

| 应用适用性 | 高性能电子产品 | 先进、高速纳米电子器件和研究的必需品 |

准备好推进您的石墨烯研究或FET制造了吗?KINTEK最先进的CVD系统专为精度和可靠性而设计,生产出先进纳米电子学所必需的高质量、低缺陷石墨烯。KINTEK拥有专业的研发和制造支持,提供箱式炉、管式炉、旋转炉、真空炉、CVD系统以及其他实验室高温炉,所有这些都可以根据独特需求进行定制。我们的解决方案赋能研究人员和制造商实现卓越的材料性能。立即联系KINTEK,讨论您的具体CVD需求,并提升您的创新项目! 立即联系

图解指南

参考文献

- Kaili Zhang, Xiaoxiao Huang. Tracking Regulatory Mechanism of Trace Fe on Graphene Electromagnetic Wave Absorption. DOI: 10.1007/s40820-023-01280-6

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备