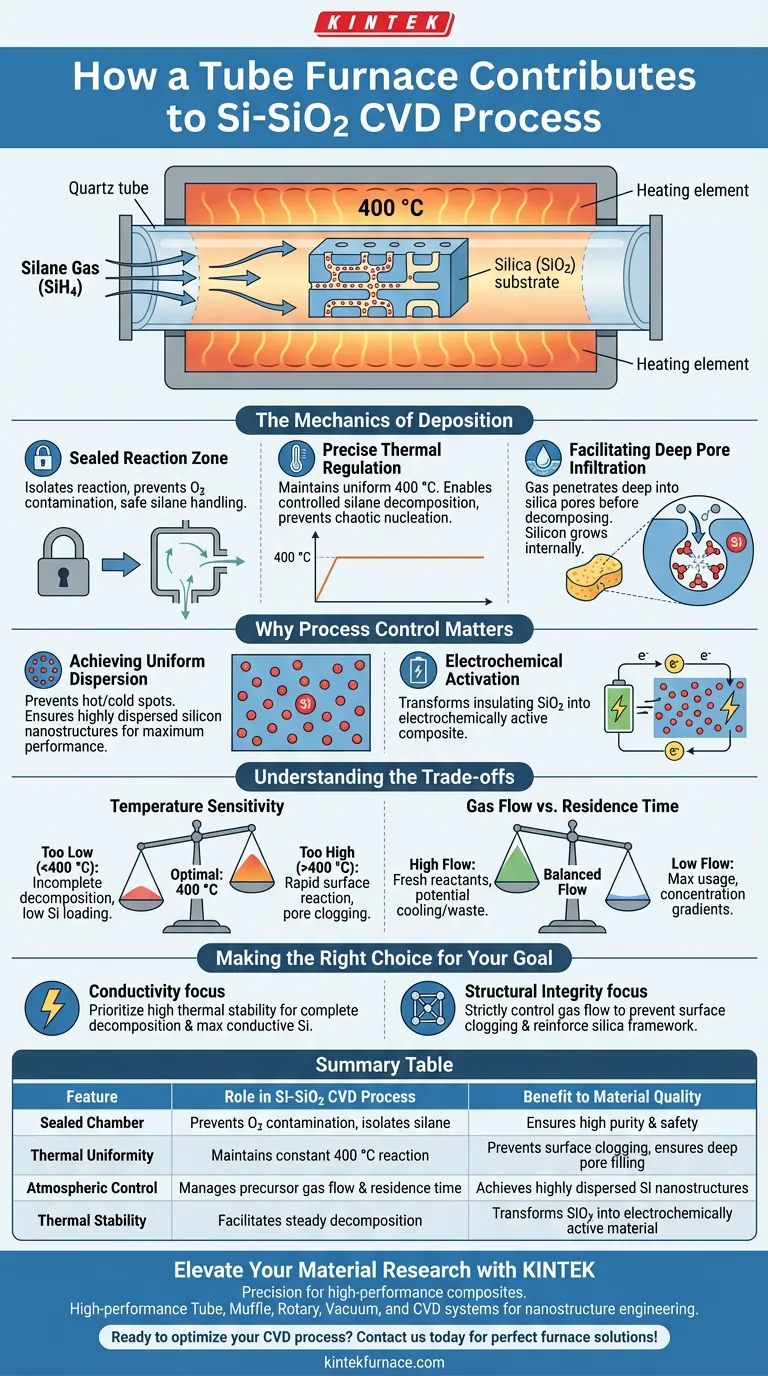

高温管式炉是化学气相沉积(CVD)合成Si-SiO2复合材料的关键反应室。它提供了一个密封、热稳定的环境,允许硅烷气体渗透多孔二氧化硅骨架。通过维持精确的反应温度,通常在400°C左右,炉子确保气体在纳米孔内部均匀分解,而不是在表面分解。

核心要点:管式炉不仅仅是一个热源;它是一个精密工具,能够同步温度和气流以驱动内部孔隙填充。这种受控分解将绝缘的二氧化硅转化为具有高度分散的硅纳米结构的电化学活性复合材料。

沉积的机理

创建密封的反应区

管式炉的基本作用是将反应与外部环境隔离。对于Si-SiO2的制备,炉子维持一个密封的腔室,防止氧气污染。

这种隔离对于安全和纯度至关重要,因为它允许在没有外部燃烧或氧化风险的情况下,可控地引入易挥发的硅烷气体等前驱体。

精确的热调节

CVD的成功取决于维持特定的动力学窗口。管式炉提供恒定、均匀的温度——对于此应用而言,特别是大约400°C。

在此温度下,热能足以引发硅烷的分解,但又足够受控,可以防止快速、混乱的成核。这种稳定性确保了整个批次反应以稳定的速率进行。

促进深层孔隙渗透

炉子的设计允许反应气体持续流过二氧化硅基底。由于热环境是均匀的,硅烷气体可以在分解前深入渗透到多孔二氧化硅骨架中。

这种“孔内”沉积是区分高质量复合材料的关键。硅不是在外部形成涂层,而是在空隙内部生长,形成坚固的互锁结构。

工艺控制的重要性

实现均匀分散

如果没有管式炉提供的稳定热分布,硅会不均匀地沉积。热点可能导致孔口堵塞,而冷点则会导致前驱体未反应。

炉子确保硅纳米结构高度分散在整个基体中。这种均匀分布对于最大化材料的性能至关重要。

电化学活化

二氧化硅(SiO2)本质上是绝缘的,这限制了其在电子或储能应用中的用途。管式炉工艺有效地活化了材料。

通过成功地将导电硅沉积在绝缘的二氧化硅结构中,炉子将前驱体转化为能够存储和传输电荷的电化学活性复合材料。

理解权衡

温度敏感性

虽然400°C被认为是此特定Si-SiO2反应的最佳温度,但偏离该温度可能会毁坏产品。

如果温度过低,硅烷将无法完全分解,导致硅含量低。如果温度过高,反应可能在表面过快发生,堵塞孔隙(“孔堵塞”),导致内部空虚。

气流与停留时间

管式炉允许控制气流,但这引入了一个必须平衡的变量。

高气流确保新鲜的反应物到达基底,但可能会冷却反应区或浪费前驱体。低气流最大化利用率,但会产生浓度梯度,可能导致管子长度方向沉积不均匀。

为您的目标做出正确选择

为了最大化Si-SiO2复合材料的质量,您必须根据具体的材料要求定制炉子参数。

- 如果您的主要重点是导电性:优先考虑高热稳定性,以确保硅烷完全分解,从而最大化沉积在基体内的导电硅的量。

- 如果您的主要重点是结构完整性:严格控制气流速率,以防止表面堵塞,确保硅填充内部孔隙以增强二氧化硅骨架。

通过掌握管式炉的热和气氛控制,您可以将标准的加热元件转变为纳米结构工程的精密仪器。

总结表:

| 特性 | 在Si-SiO2 CVD过程中的作用 | 对材料质量的好处 |

|---|---|---|

| 密封腔室 | 防止氧气污染并隔离硅烷气体。 | 确保高纯度和工艺安全。 |

| 热均匀性 | 维持恒定的400°C反应窗口。 | 防止表面堵塞并确保深层孔隙填充。 |

| 气氛控制 | 管理前驱体气流和停留时间。 | 实现高度分散的硅纳米结构。 |

| 热稳定性 | 促进前驱体的稳定分解。 | 将绝缘的SiO2转化为电化学活性材料。 |

通过KINTEK提升您的材料研究

精确度是表面涂层和高性能复合材料之间的区别。KINTEK拥有专业的研发和制造能力,提供高性能的管式、箱式、旋转、真空和CVD系统,旨在满足纳米结构工程的严苛要求。无论您是在合成Si-SiO2复合材料还是开发下一代能源材料,我们的实验室高温炉都可以根据您独特的研究需求进行完全定制。

准备好优化您的CVD工艺了吗? 立即联系我们,为您的实验室找到完美的炉子解决方案!

图解指南

参考文献

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 受控惰性氮气氛炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉