第一批管式炉出现在20世纪初, 它们是为了解决阻碍科学和工业进步的紧迫问题而开发的。它们的诞生直接得益于对精确、均匀和气氛受控的高温环境日益增长的需求,而早期的方法无法提供这种环境。

管式炉的发展不仅仅是一个渐进式的改进;它是一次基础性的转变。它将热处理从一种蛮力艺术转变为一门可控的科学,从而能够制造和分析以前无法研究的材料。

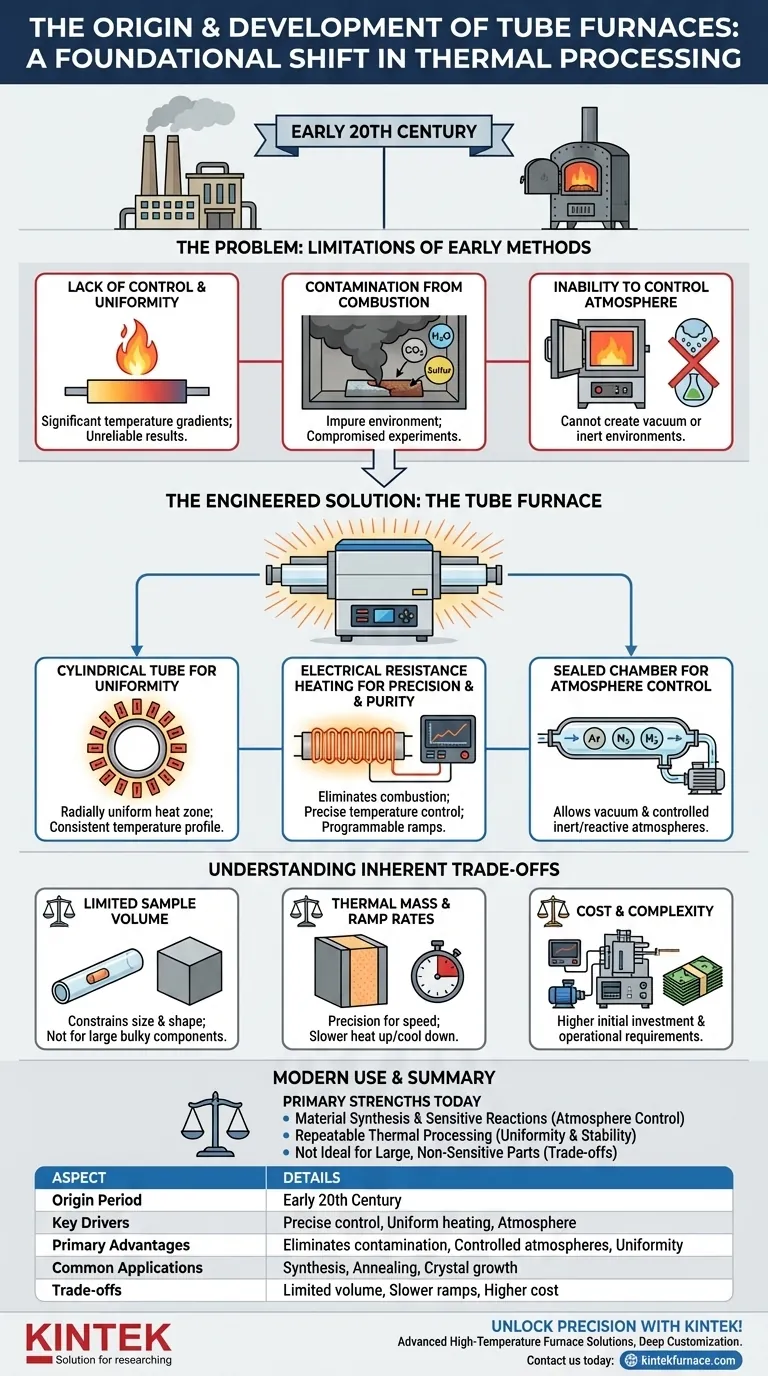

问题:早期加热方法的局限性

在现代管式炉出现之前,为研究或工业过程加热材料是一件不精确且通常“不干净”的事情。当时可用的方法,通常基于直接燃烧,给科学进步带来了重大的障碍。

缺乏温度控制和均匀性

早期的加热依赖于明火或简单的燃烧炉。这些方法会产生显著的温度梯度,意味着样品的一部分可能比另一部分热得多。这种不均匀性使得可重复的实验和可靠的制造几乎不可能实现。

燃烧带来的污染

使用燃气、油或煤进行加热会将燃烧的副产品直接引入加热室。这些活性气体(如二氧化碳、水蒸气和硫化物)可能会污染或无意中与被处理的材料发生反应,损害实验的完整性和产品的纯度。

无法控制气氛

许多现代材料工艺,如退火或晶体生长,需要特定的气氛——要么是真空,要么是惰性气体(如氩气)。基于燃烧的系统无法提供这种受控的环境,严重限制了材料科学研究的范围。

管式炉作为工程化解决方案

管式炉的设计正是为了克服这三个基本限制。它的设计直接回应了对精度、纯度和气氛控制的需求。

用于均匀性的圆柱形管

设计的核心是一个容纳样品的陶瓷或金属管。加热元件对称地放置在管周围,形成一个径向均匀的加热区域。与简单的箱式炉相比,这种几何结构在沿样品长度实现一致的温度剖面方面要优越得多。

用于精度和纯度的电阻加热

20世纪初可靠电力的普及是关键的推动因素。通过使用电阻加热元件(如镍铬合金或后来的碳化硅),炉具设计师完全消除了燃烧。这立即解决了污染问题。

此外,电流可以以惊人的精度控制。这使得稳定的设定温度和可编程的加热和冷却斜坡成为可能——这正是精确热控制的定义。

用于气氛控制的密封腔室

一个管子可以很容易地在两端密封。这个简单而深刻的设计特点允许现代材料处理中两个最关键的功能:抽真空以去除大气污染物,以及引入特定的工艺气体(例如,氮气、氢气、氩气)以创建受控的、反应性的或惰性的环境。

理解固有的权衡

尽管具有革命性,但管式炉的设计是针对特定目的进行了优化,这引入了实际的权衡。理解这些权衡是正确使用设备的关键。

有限的样品体积

管式炉的决定性特征——即管子——也限制了样品的大小和形状。对于加工大件或笨重部件,箱式炉通常是更实用的选择,尽管它可能会牺牲一些温度均匀性。

热质量和斜坡速率

为实现高温和出色的稳定性所需的大量绝缘材料赋予了炉具显著的热质量。这意味着管式炉通常无法像其他系统那样快速升温或降温。权衡是用速度换取精度。

成本和复杂性

为高精度和气氛控制而设计的系统,其复杂性和成本固有地高于简单的烘箱。需要温度控制器、真空泵和气体流量系统会增加总体成本和操作要求。

这段历史如何指导现代使用

管式炉发展的历史驱动因素与您今天选择它的原因直接相关。它最初设计要解决的问题——精度、纯度和气氛控制——仍然是它的主要优势。

- 如果您的主要关注点是材料合成或敏感化学反应: 管式炉无与伦比的气氛控制是选择它的原因。

- 如果您的主要关注点是可重复的热处理,如退火或回火: 优异的温度均匀性和稳定性确保了每一次运行都是相同的。

- 如果您的主要关注点是简单地加热大件、非敏感部件: 样品体积和成本的权衡表明,更简单的箱式炉或对流烘箱可能是更好的工具。

了解其起源,管式炉不再仅仅是另一个加热器,而是一个有目的设计的仪器,为现代材料科学打开了大门。

摘要表:

| 方面 | 细节 |

|---|---|

| 起源时期 | 20世纪初 |

| 关键驱动力 | 对精确控温、均匀加热和气氛控制的需求 |

| 主要优点 | 消除污染,实现可控气氛,确保温度均匀性 |

| 常见应用 | 材料合成、退火、晶体生长、热处理 |

| 权衡 | 样品体积有限,斜坡速率较慢,成本和复杂性较高 |

通过 KINTEK 的先进管式炉,解锁您实验室的精确度!

KINTEK 利用卓越的研发和内部制造能力,为各实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并辅以我们强大的深度定制能力,以精确满足独特的实验要求。无论您是需要精确的温度控制、均匀的加热,还是用于材料合成和热处理的特殊气氛环境,KINTEK 都能提供可靠、量身定制的解决方案,以提高您的研究效率和准确性。

立即联系我们,探讨我们的管式炉如何推动您的科学进步并满足您的具体需求!

图解指南