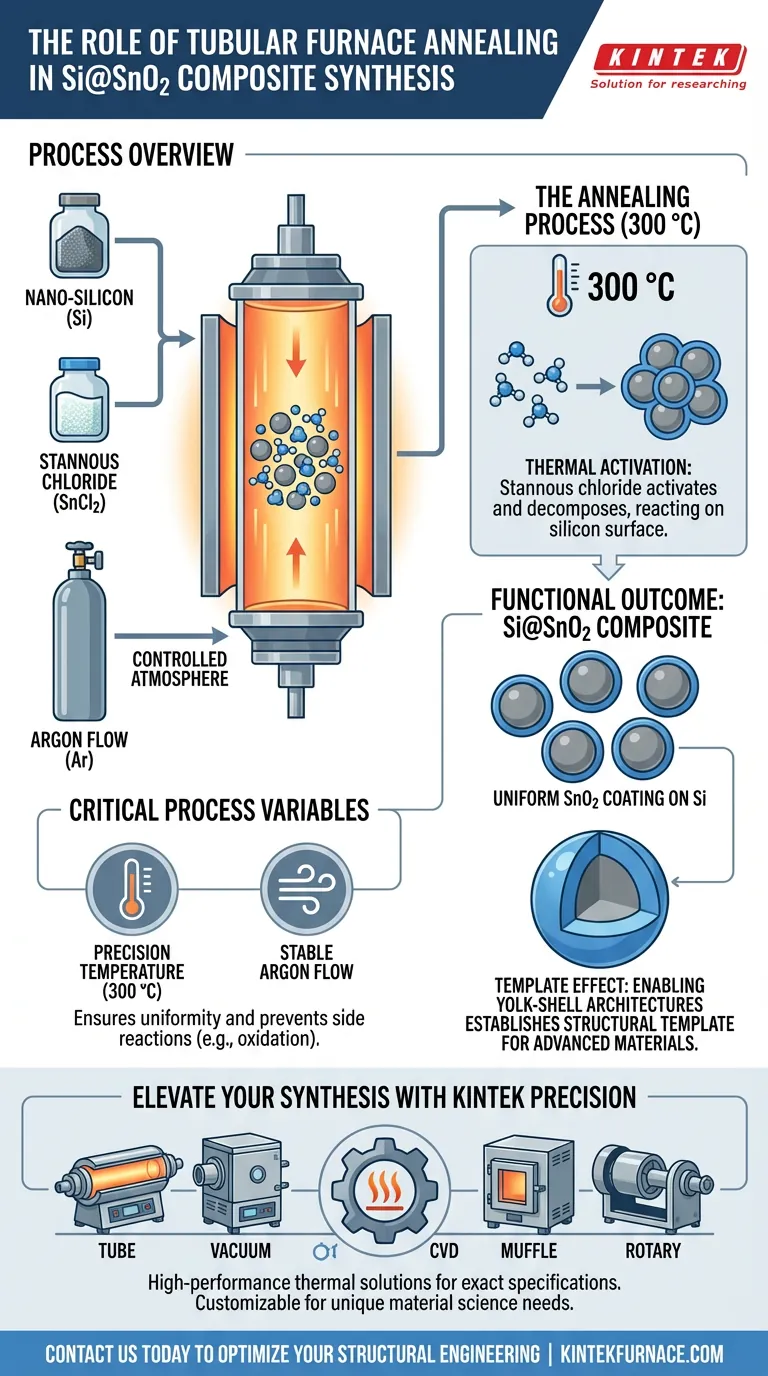

管式炉是纳米硅和氯化亚锡热处理的关键反应室。它在受控的氩气流下维持 300°C 的特定温度,以驱动化学反应。该工艺负责在硅颗粒上沉积均匀的二氧化锡 (SnO2) 层。

退火工艺是该复合材料结构工程的基础步骤。它将原材料转化为均匀的 SnO2 涂层,从而建立构建先进蛋壳结构所需的基本模板。

退火工艺的机械原理

创建受控环境

管式炉主要用于其维持稳定、惰性气氛的能力。

通过引入受控的氩气流,炉子可防止加热阶段发生不需要的副反应(例如空气氧化)。

前驱体的热活化

该工艺涉及将纳米硅和氯化亚锡的物理混合物加热到精确的 300°C。

这种热能对于活化氯化亚锡并启动其在硅表面的分解或反应是必需的。

功能结果:模板效应

形成均匀涂层

此退火步骤的主要产物是创建Si@SnO2 复合材料。

炉子确保 SnO2 层均匀地形成在纳米硅颗粒的表面上,而不是随机聚集。

实现蛋壳结构

这种特定的涂层工艺不是最后阶段,而是准备阶段。

均匀的 SnO2 层用作结构模板。该模板是后续合成步骤的前提,这些步骤会生成“蛋壳”结构,其能够适应材料体积膨胀的能力而备受重视。

关键工艺变量

精确度的重要性

虽然化学过程很简单,但合成的成功在很大程度上依赖于管式炉提供的稳定性。

如果氩气流不稳定或温度偏离 300°C,涂层可能无法达到所需的均匀性。

对容器的依赖性

选择管式炉是故意的,以确保前驱体在气流中均匀加热。

没有这种特定的设置,建立蛋壳结构所需的稳定模板将更加困难。

对材料设计的影响

为最大程度地提高此合成方法的有效性,请考虑以下应用:

- 如果您的主要重点是均匀性:确保管式炉保持稳定的氩气流,以保证 SnO2 壳层厚度一致。

- 如果您的主要重点是结构复杂性:将此退火步骤视为决定最终蛋壳几何形状质量的关键“模板化”阶段。

管式炉提供了将简单混合物转化为工程复合模板所需的精确控制。

摘要表:

| 工艺参数 | 要求 | 合成中的作用 |

|---|---|---|

| 设备 | 管式炉 | 提供稳定、受控的反应室 |

| 温度 | 300 °C | 热激活氯化亚锡前驱体 |

| 气氛 | 氩气流 | 防止氧化并确保化学纯度 |

| 核心产物 | Si@SnO2 复合材料 | 作为蛋壳设计的结构模板 |

使用 KINTEK 精密技术提升您的复合材料合成水平

在设计 Si@SnO2 等先进蛋壳结构时,均匀性和精度是不可协商的。KINTEK 提供高性能的热解决方案,以确保每次退火循环都符合您的确切规格。

我们拥有专业的研发和世界一流的制造能力,提供专业的管式炉、真空炉和 CVD 系统——以及我们全系列马弗炉和旋转实验室炉——所有这些都可以根据您独特的材料科学需求进行完全定制。

准备好优化您的结构工程了吗? 立即联系我们,了解 KINTEK 的先进加热技术如何为您的实验室研究带来一致性和质量。

图解指南

参考文献

- Jinhuan Li, Haiyong He. Simple and Safe Synthesis of Yolk-Shell-Structured Silicon/Carbon Composites with Enhanced Electrochemical Properties. DOI: 10.3390/molecules29061301

本文还参考了以下技术资料 Kintek Furnace 知识库 .