简而言之,气体流速是一个关键的控制参数,它直接决定了管式炉内的化学环境、反应效率和热稳定性。引入气体的流速和成分要么可以优化您的工艺以提高速度和收率,要么会导致不希望的副反应、样品污染,甚至可能导致炉管发生灾难性故障。

核心挑战不仅仅是通入气体,而是要实现精确的平衡。您必须控制气体流速,以创造理想的化学气氛,同时避免可能损坏设备的危险热梯度。

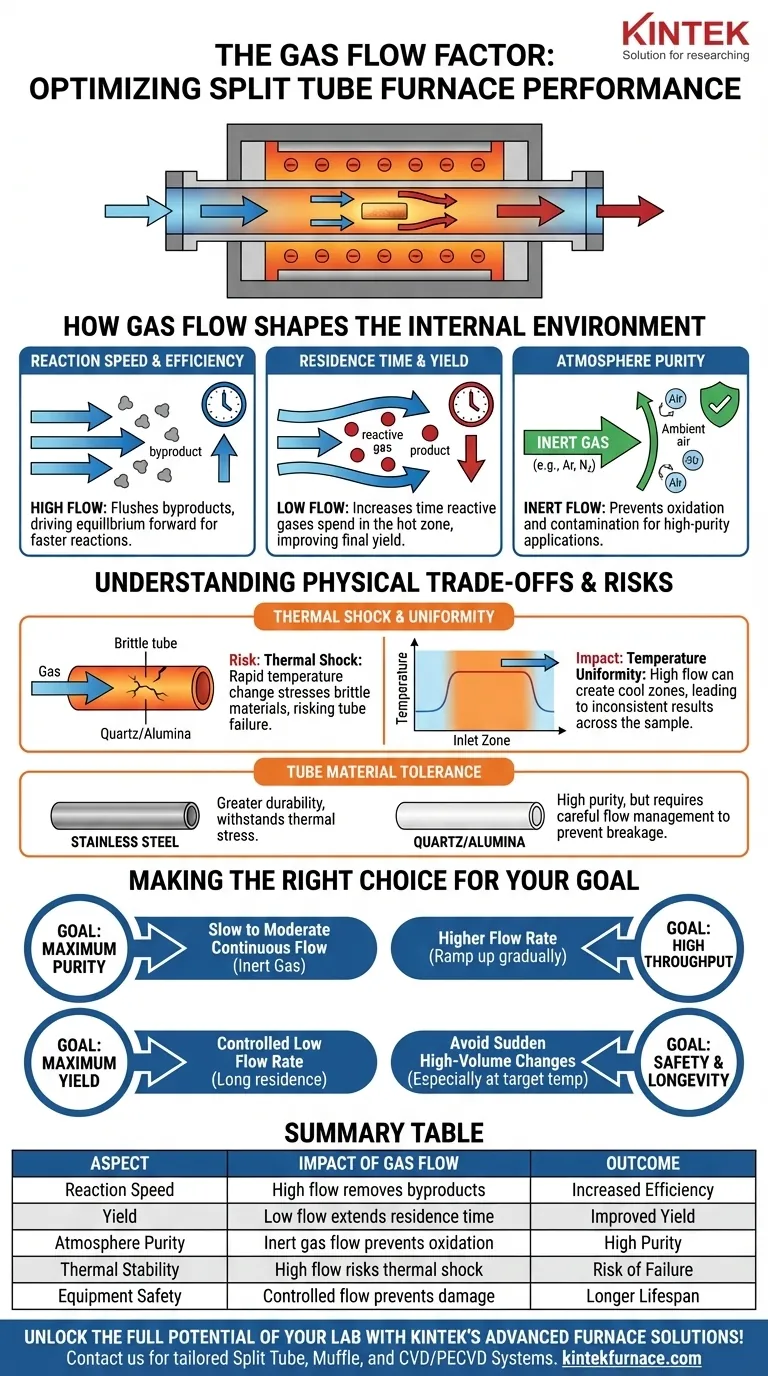

气体流速如何塑造内部环境

管式炉可以创建一个精确的温度区域,但流过炉管的气体才是真正定义加工环境的因素。它是一个主动的组成部分,而不是被动的。

控制反应速度和效率

较高的气体流速会不断地冲刷炉管内部的反应区域。这对于清除可能减慢或抑制所需反应的气态副产物至关重要。

通过不断清除这些副产物,您可以将化学平衡推向前进,通常会使过程更快、效率更高。

管理停留时间以获得最佳收率

相反,较低的气体流速会增加停留时间——即反应性气体在热区内停留的时间。

对于许多化学合成或材料转化过程,反应要完全发生需要更长的停留时间。这可以显著提高最终产品的收率。

确保气氛纯度

气体的成分与流速同等重要。使用氩气或氮气等惰性气体是创造清洁、非反应性环境的标准做法。

这可以防止与环境空气发生不希望的氧化或副反应,这对于晶体生长或退火敏感材料等高纯度应用至关重要。

理解物理上的权衡和风险

选择气体流速不仅仅是化学决定;它对炉子的部件,特别是工艺管,有直接的物理影响。

主要风险:热冲击

将冷却气体以过高的流速引入高温工艺管中,会产生显著的温差。这种热梯度会在炉管材料中产生应力。

石英等脆性材料(通常因其高纯度而被选中)对这种热冲击尤其脆弱,可能会破裂或碎裂,从而影响实验和设备。

对温度均匀性的影响

高流速还会破坏炉子的温度均匀性。进入炉管的气体会吸收热量,导致入口附近的区域比中心和出口的区域温度更低。

这种不均匀性可能导致结果不一致,特别是在退火等过程中,样品的所有部分都必须经历相同的温度曲线。

炉管材料的作用

炉管材料的选择决定了其对侵蚀性气体流的耐受性。

不锈钢炉管具有更高的耐用性,能更好地承受热应力,适合反应性气氛。相比之下,石英或氧化铝炉管因其纯度和耐化学性而被选择,但需要更仔细地管理气体流速以防止破损。

根据您的目标做出正确的选择

您的最佳气体流速策略完全取决于您的炉子过程的主要目标。首先定义您的目标,然后调整气体流速以实现它。

- 如果您的主要关注点是最大纯度:使用缓慢到中等的、连续的、高纯度惰性气体流,以温和地清除污染物,同时不引入显著的热应力。

- 如果您的主要关注点是高吞吐量或副产物去除:使用更高的流速,但请确保在炉子加热时逐渐增加流速,以避免冲击炉管。

- 如果您的主要关注点是最大反应收率:使用仔细控制的低流速,以增加反应物在热区内的停留时间。

- 如果您的主要关注点是安全性和设备寿命:务必避免气体流量的突然、大量的变化,尤其是在炉子达到目标温度时。

掌握您的工艺始于理解气体流是您控制炉管内部环境的主要工具。

摘要表:

| 方面 | 气体流的影响 |

|---|---|

| 反应速度 | 高流速清除副产物,提高效率 |

| 收率 | 低流速延长停留时间,提高收率 |

| 气氛纯度 | 惰性气体流可防止氧化和污染 |

| 热稳定性 | 高流速有热冲击和加热不均的风险 |

| 设备安全 | 受控流速可防止炉管损坏和故障 |

利用 KINTEK 的先进高温炉解决方案充分释放您实验室的潜力! 我们凭借卓越的研发和内部制造能力,为不同的实验室提供定制化产品,如管式炉、马弗炉和 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特实验需求的精确对齐,从而提高效率和安全性。立即联系我们,讨论我们如何优化您的工艺并提供可靠的性能!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 多区实验室石英管炉 管式炉

- 高压实验室真空管式炉 石英管式炉

- 分体式多加热区旋转管式炉 旋转管式炉