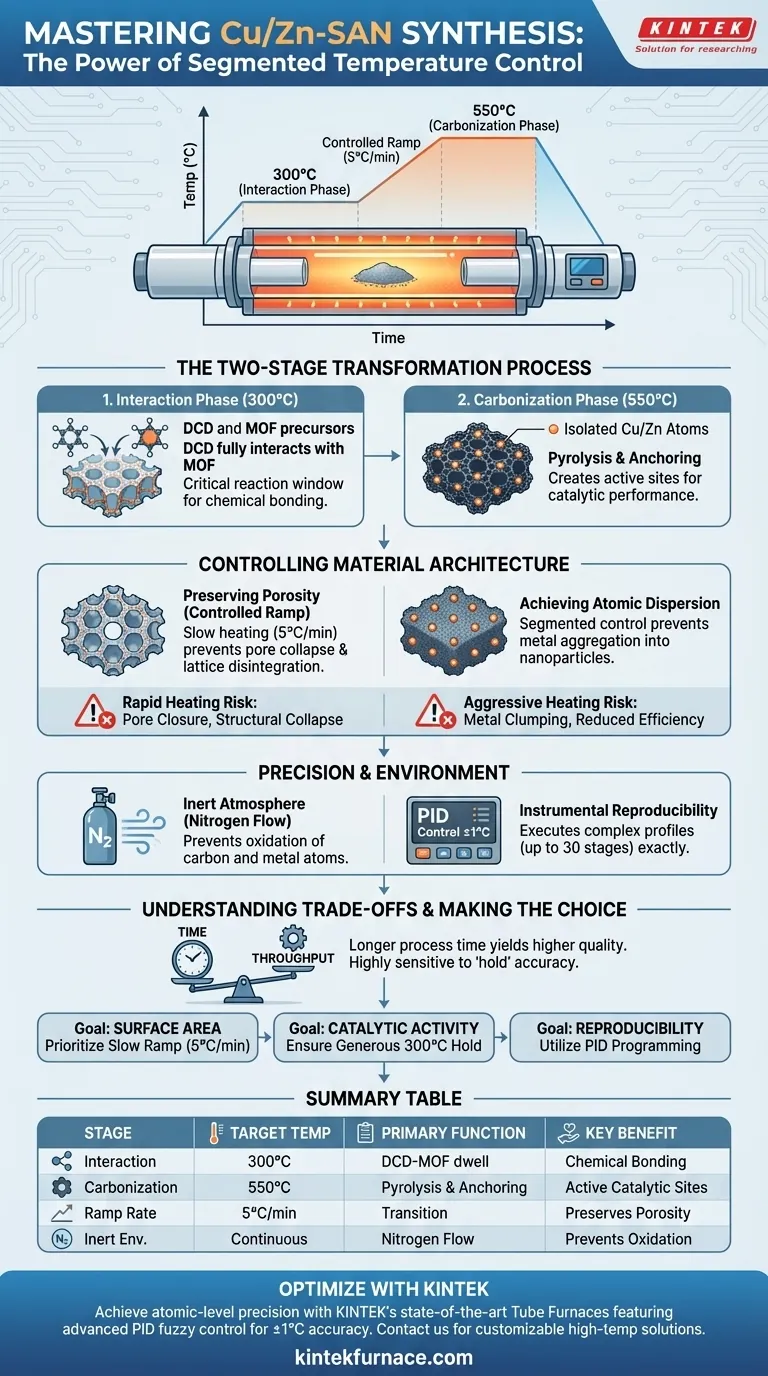

分段控温是实现高品质 Cu/Zn-SAN 合成所需独特化学相的基本机制。通过编程精确的保温时间——特别是先在 300°C 保持一段时间,然后升温至 550°C——您可以将前驱体相互作用相与最终碳化相分离开。这种分离对于实现原子级分散和保持材料的结构完整性至关重要。

核心见解 没有分阶段加热,合成过程将面临结构坍塌和形成不希望的金属团簇的风险。分段控制促进了必要的两步演变:允许双氰二胺 (DCD) 在较低温度下与金属有机框架 (MOF) 完全相互作用,然后在较高温度下通过碳化固定结构。

两阶段转化过程

相互作用阶段 (300°C)

第一个关键阶段涉及在 300°C 保持温度。这不仅仅是预热;这是一个反应窗口。

在此保温期间,双氰二胺 (DCD) 必须与金属有机框架 (MOF) 前驱体充分相互作用。如果温度过快升高,这种化学相互作用将不完全,从而影响最终材料的成分。

碳化阶段 (550°C)

一旦前驱体相互作用完成,温度将升至 550°C 以启动热解。此阶段将前驱体转化为氮掺杂碳框架。

在此较高温度阶段,金属原子(铜和锌)被物理锚定在结构中。这会产生材料催化性能所需的活性位点。

控制材料结构

保持材料孔隙率

各段之间的特定升温速率,例如每分钟 5°C,与目标温度同等重要。

受控、适度的升温速率可防止 MOF 的结构坍塌。快速升温可能导致孔隙闭合或晶格崩解,破坏有效催化所需的表面积。

实现原子级分散

Cu/Zn-SAN 合成的最终目标是使金属原子保持孤立,而不是让它们聚集在一起。

分段控制可防止金属原子聚集。如果热能施加过于剧烈,铜和锌原子将迁移并聚集成纳米颗粒,从而显著降低材料的效率。

精度和环境的作用

惰性气氛的必要性

虽然温度段驱动反应,但环境则保护反应。管式炉必须使用氮气流来创造严格的惰性气氛。

这可以防止在敏感的 300°C 至 550°C 窗口期间碳基底和金属原子的氧化。

仪器可重复性

现代管式炉采用 PID 自学习模糊控制系统,将温度维持在 ±1°C 以内。

执行复杂加热曲线(最多 30 个独立阶段)需要这种精度。它确保特定的相互作用和锚定阶段能够精确地按照设计进行,实验一次又一次。

理解权衡

时间 vs. 产量

分段控温显著延长了合成过程的持续时间。缓慢升温速率(例如,5°C/min)和长时间保温的要求意味着与快速烧结方法相比,产量较低。

对偏差的敏感性

该过程对“保温”段的准确性高度敏感。如果炉子超出了 300°C 的标记或未能足够长地保持该温度,DCD-MOF 相互作用将不足,导致后续碳化步骤效果不佳。

为您的目标做出正确选择

为了最大化您的 Cu/Zn-SAN 制备质量,请根据您的具体结构需求定制您的热处理曲线:

- 如果您的主要重点是表面积:优先选择缓慢、稳定的升温速率(最高 5°C/min),以防止在过渡到 550°C 时孔隙坍塌。

- 如果您的主要重点是催化活性:确保在 300°C 的保温时间足够长,以保证 DCD-MOF 相互作用完全并最大化单原子锚定。

- 如果您的主要重点是可重复性:利用炉子的 PID 编程锁定精确的段配置文件,消除批次之间的人工变异性。

Cu/Zn-SAN 合成的成功取决于您如何精确控制达到这些温度的过程,而不是炉子能达到多高的温度。

总结表:

| 合成阶段 | 目标温度 | 主要功能 | 关键优势 |

|---|---|---|---|

| 相互作用阶段 | 300°C | DCD-MOF 前驱体保温 | 确保化学键合 |

| 碳化阶段 | 550°C | 热解和锚定 | 创建活性催化位点 |

| 升温速率 (5°C/min) | 过渡 | 受控晶格加热 | 保持材料孔隙率 |

| 惰性环境 | 连续 | 氮气流 | 防止金属氧化 |

通过 KINTEK 优化您的先进材料合成

在 Cu/Zn-SAN 中实现原子级分散需要专业级热设备的极高精度。KINTEK 提供最先进的管式、马弗炉、旋转式和真空系统,采用先进的 PID 模糊控制,可实现高达 30 个独立加热阶段的管理,精度为 ±1°C。

无论您需要用于 CVD 的定制高温炉还是专用实验室设备,我们的专家研发和制造团队随时准备支持您独特的研究需求。立即联系 KINTEK,了解我们的精密加热解决方案如何确保您下一项突破性材料的结构完整性和催化性能。

图解指南

参考文献

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

本文还参考了以下技术资料 Kintek Furnace 知识库 .