从根本上讲,管式炉的广泛适用性源于其在受限环境中对温度和气氛提供极其精确控制的独特能力。这种高纯度加热和环境调节的结合,使其成为从半导体到纳米材料等广泛先进材料合成和加工应用中不可或缺的工具。

管式炉的基本优势在于其圆柱形设计。这种简单的几何形状在创建均匀的温度分布以及将样品置于严格控制的真空或特定气体气氛中方面具有内在的优越性,而这是无数科学和工业领域都需要满足的要求。

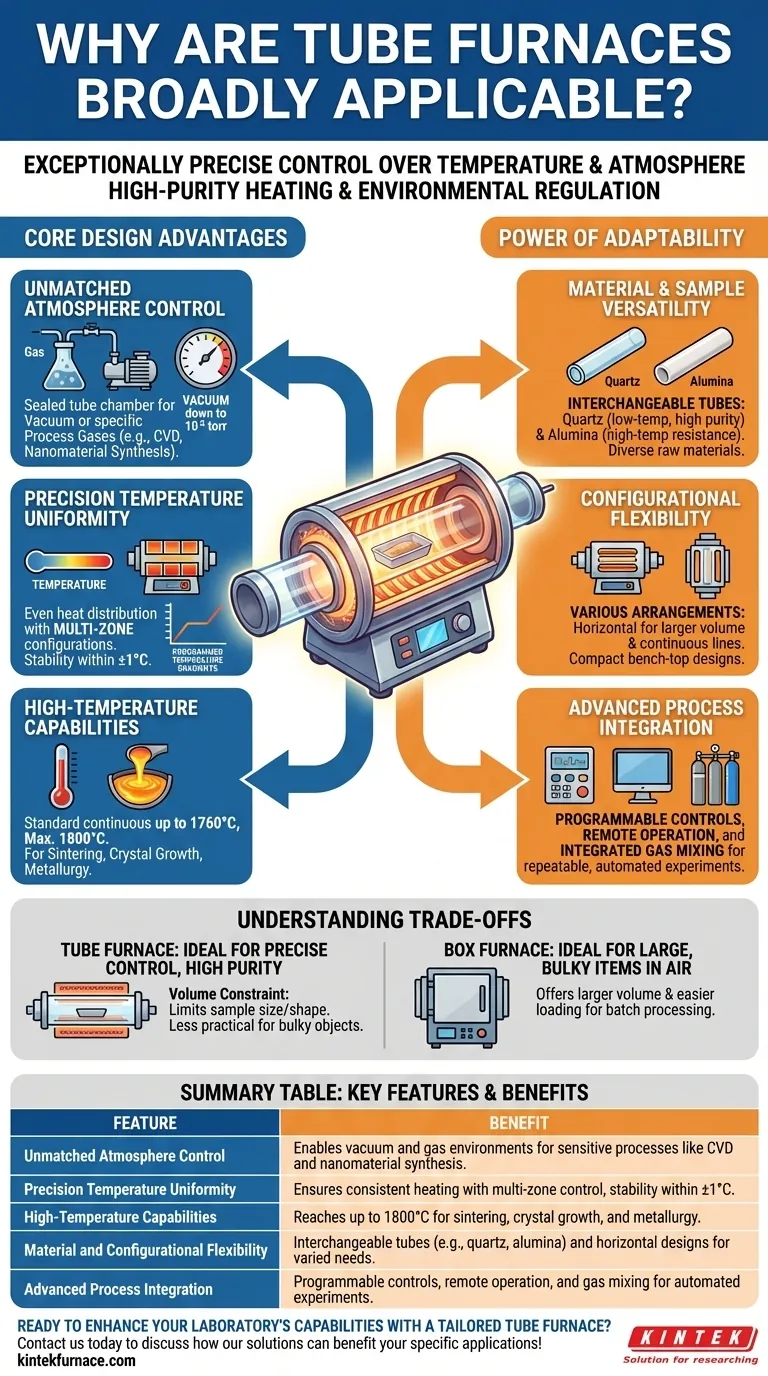

核心设计优势

管式炉的多功能性并非单一特性,而是多种集成设计原则协同作用的结果。

无与伦比的气氛控制

管式炉的决定性特征是其密封的管腔。这种设计允许直接引入工艺气体或施加真空。

这使其非常适合对氧气敏感或需要特定反应环境的工艺。化学气相沉积 (CVD)、纳米材料合成和半导体掺杂等应用都依赖于这种精确控制,它可以达到低至 10⁻⁵ 托的真空条件。

精确的温度均匀性

圆柱形的加热腔自然地促进了样品周围的热量均匀分布。这种均匀性对于一致的材料性能至关重要。

现代炉具通过多区配置增强了这一点,其中管的不同部分可以独立控制。这允许程序化的温度梯度,并实现卓越的稳定性,通常在设定点的±1°C以内。

高温能力

管式炉的设计旨在达到先进材料制造所需的高温。

标准型号连续运行温度高达 1760°C,最高温度可达1800°C。这种能力对于烧结先进陶瓷、生长晶体和进行冶金研究至关重要。

适应性的力量

除了核心的加热和气氛功能外,管式炉的设计允许它针对各种特定任务进行配置。

材料和样品的多样性

工艺管本身是可互换的。石英管用于对纯度要求高和需要视觉监控的低温工艺,而氧化铝管则用于需要出色耐热和耐化学性的高温应用。

这种适应性与加工技术的进步相结合,使得一台熔炉能够处理各种各样的原材料和样品类型。

配置灵活性

管式炉有不同的物理布局以满足不同的需求。例如,卧式炉提供更大的有效工作体积,使其适用于加工较大的样品或用于连续生产线。

它们紧凑的台式占地面积使其易于集成到实验室环境中,而更复杂的系统可以为工业规模的工作构建。

先进的工艺集成

现代管式炉不仅仅是加热器;它们是复杂的加工系统。完全可编程的控制面板允许进行复杂的多步温度循环。

此外,软件兼容性支持远程操作和数据记录,而集成的气体混合系统可以将精确的气体成分输送到腔室,从而实现高度可重复和自动化的实验。

了解权衡

尽管管式炉具有高度通用性,但它并非所有加热应用的万能解决方案。其主要限制在于其几何形状。

体积限制

圆柱形腔室虽然非常适合气氛控制,但固有地限制了样品的大小和形状。加工非常大、笨重或形状不规则的物体通常不切实际。

在这些情况下,箱式炉是更好的替代方案。箱式炉提供更大、更易于使用的腔室,专为在空气气氛中对大型部件进行热处理或同时烧制许多较小物品而设计。

样品装载和访问

装载和卸载细长的管子可能比将物品放置在前装式箱式炉的炉床上更麻烦。对于高通量批次过程,速度和易用性至关重要,这是一个实际的考虑因素。

为您的工艺选择正确的熔炉

选择正确的熔炉需要将工具的优势与您的主要目标相匹配。

- 如果您的主要重点是精确的气氛控制或高纯度: 管式炉是其密封环境的明确选择。

- 如果您的主要重点是在空气中加工大件、笨重或许多单独的物品: 箱式炉提供卓越的体积和可访问性。

- 如果您的主要重点是具有最大热均匀性的高温合成: 多区管式炉提供无与伦比的温度稳定性和控制。

- 如果您的主要重点是针对不同研究项目的灵活性: 可互换的管和可配置的管式炉特性使其成为一种高度适应性的实验室仪器。

最终,选择正确的熔炉是选择能够让您对材料所需的条件实现最精确控制的工具。

摘要表:

| 特性 | 优点 |

|---|---|

| 无与伦比的气氛控制 | 为 CVD 和纳米材料合成等敏感工艺启用真空和气体环境 |

| 精确的温度均匀性 | 通过多区控制确保均匀加热,稳定性在 ±1°C 以内 |

| 高温能力 | 高达 1800°C,适用于烧结、晶体生长和冶金 |

| 材料和配置灵活性 | 可互换的管(例如石英、氧化铝)和卧式设计,满足不同需求 |

| 先进的工艺集成 | 可编程控制、远程操作和气体混合,实现自动化实验 |

准备好通过定制的管式炉提升您的实验室能力了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案。我们的产品线,包括管式炉、马弗炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以强大的深度定制能力,以精确满足您独特的实验要求。无论您身处半导体、纳米材料还是其他先进领域,我们都可以帮助您取得卓越成果。立即联系我们,讨论我们的解决方案如何使您的特定应用受益!

图解指南