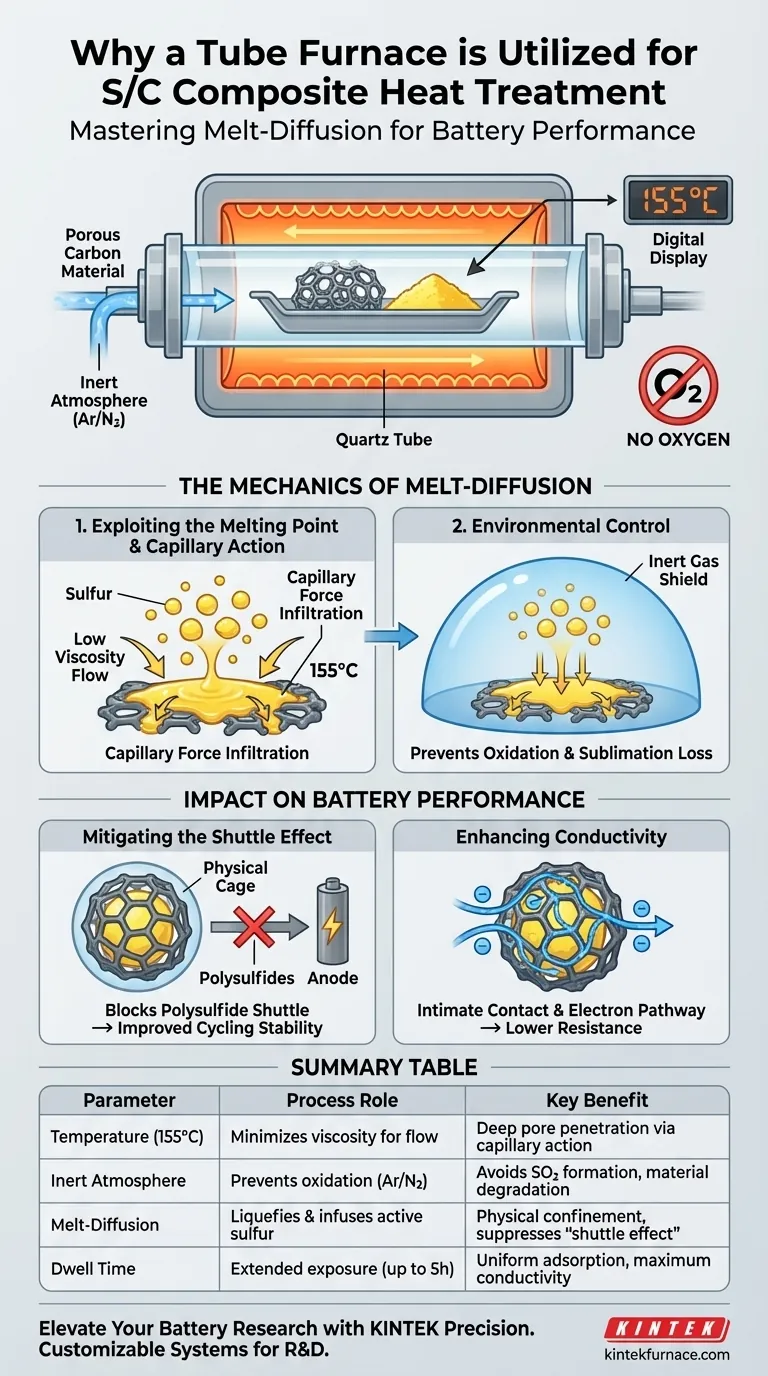

使用管式炉制备硫/碳 (S/C) 复合正极材料的主要原因是,在受控的惰性气氛下执行一种称为熔渗法的精确工艺。

通过维持约 155°C 的恒定温度,炉子使硫液化,使其通过毛细作用渗透并填充碳载体的微观孔隙。这种技术在物理上限制了硫,这对于稳定材料和优化电池性能至关重要。

核心见解:管式炉不仅仅是一个加热元件;它是一个利用毛细力将活性硫锁定在导电碳骨架内的容器。这种物理限制是抑制导致电池寿命下降的寄生“穿梭效应”的最有效方法。

熔渗法的机理

利用熔点

硫的熔点接近 115°C,但通常在 155°C 进行热处理。

在此高温下,硫的粘度最低,使其能够自由流动。管式炉在较长时间内(通常长达 5 小时)维持此特定热窗口,确保硫有足够的时间转化为适合浸渍的液态。

驱动毛细作用

一旦熔化,硫不会仅仅停留在碳表面。

由于在 155°C 下获得的低粘度,毛细力会将液态硫吸入碳基材深处。它渗透到高度发达的微孔和中孔结构中,有效地将活性材料浸渍到碳骨架中。

环境控制的作用

防止氧化

管式炉允许引入惰性气氛,如氩气或氮气。

加工硫需要绝对排除氧气。如果在空气中加热,硫会反应生成二氧化硫 (SO2),从而降解活性材料并产生有毒副产物。管式炉的密封环境可防止这种化学降解。

升华和吸附

除了简单的熔化,受控环境还可以利用硫的升华特性。

当硫升华和扩散时,它会吸附在多孔碳的内表面上。这确保了活性材料在整个复合材料中的均匀分布,而不仅仅是表面涂层。

对电池性能的影响

减轻穿梭效应

锂硫电池和镁硫电池的主要失效机制是穿梭效应,即多硫化物溶解到电解液中。

通过使用管式炉将硫深层驱动到孔隙中,碳结构充当物理笼。这种限制限制了多硫化物的移动,阻止它们穿梭到阳极,并显著提高了循环稳定性。

提高导电性

硫本质上是绝缘的,这会阻碍电子流动。

熔渗工艺确保了绝缘硫与导电碳网络之间紧密接触。这为电子创造了一个强大的通路,降低了内部电阻,并提高了电池的整体电子导电性。

理解权衡

表面堆积风险

虽然目标是孔隙渗透,但执行不当可能导致表面硫堆积。

如果温度波动或加热时间不足,硫可能会在孔隙外部重新固化,而不是在孔隙内部。这会阻塞离子传输通道,并使包封无效。

体积膨胀管理

硫在放电循环期间会显著膨胀。

管式炉工艺依赖于碳载体具有足够的内部空隙空间来适应这种膨胀。如果在熔渗过程中孔隙过度填充,碳结构在电池运行期间可能会断裂,导致电接触丢失。

为您的目标做出正确的选择

在设计 S/C 复合材料的热处理方案时,请根据您的具体性能目标调整参数:

- 如果您的主要重点是循环寿命:优先在 155°C 下延长停留时间,以确保最大程度的孔隙渗透和物理限制,从而最大程度地减少穿梭效应。

- 如果您的主要重点是能量密度:专注于在加热前优化硫碳比,确保完全填充孔隙,而不在表面留下过多的绝缘硫。

您的 S/C 复合材料的有效性不仅取决于所使用的材料,还取决于将它们结合在一起的热环境的精确度。

总结表:

| 参数 | 工艺作用 | 关键优势 |

|---|---|---|

| 温度 (155°C) | 最小化硫粘度以便流动 | 通过毛细作用实现深层孔隙渗透 |

| 惰性气氛 | 防止氧化 (Ar/N2 流动) | 避免有毒 SO2 形成和材料降解 |

| 熔渗法 | 液化并注入活性硫 | 物理限制以抑制“穿梭效应” |

| 停留时间 | 延长热暴露时间 (长达 5 小时) | 确保均匀吸附和最大导电性 |

通过 KINTEK 精密设备提升您的电池研究

高性能硫/碳复合材料需要的不仅仅是热量——它们需要只有专用实验室炉才能提供的绝对热精确度和气氛控制。KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有系统均可定制,以满足您研发项目的严苛要求。

凭借专业的制造和深入的材料科学见解,我们的炉子可确保消除穿梭效应和最大化下一代电池材料循环寿命所需的稳定、惰性环境。

准备好优化您的熔渗工艺了吗?立即联系我们,找到您的定制加热解决方案。

图解指南

参考文献

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉

- 1700℃ 实验室用高温马弗炉