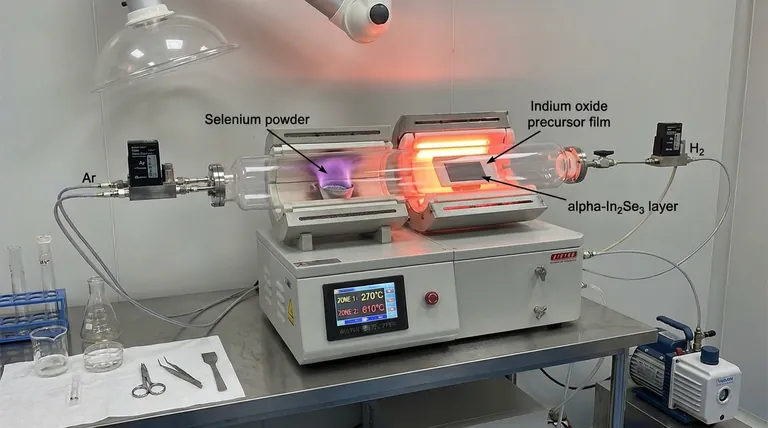

双区化学气相沉积 (CVD) 炉通过机械解耦源材料的蒸发与薄膜的结晶来促进原位生长 (ISG)。通过建立两个独立的温度环境——将硒源加热至 270°C,将 In2O3 前驱体衬底加热至 610°C——系统创建了一个精确的热力学梯度。这种控制确保了硒蒸气稳定地输送到衬底,从而实现了非晶氧化物向所需的 WZ' 型 α-In2Se3 层状结构的化学转化。

这种设置的核心优势在于能够同时管理不兼容的热要求。通过将硒的蒸发与衬底处所需的高能反应隔离开来,双区炉迫使材料从氧化物发生受控的相变到硒化物,而不会降解反应物。

双区控制的机制

区域 1:受控源蒸发

第一个区域专门用于处理 硒 (Se) 源。

由于硒的熔点和沸点相对较低,因此需要较低的温度设置,通常维持在 270°C。

这可以防止源材料快速、不受控制地消耗,确保稳定量的蒸气释放到载气中。

区域 2:高温衬底反应

第二个区域放置含有 In2O3(氧化铟)前驱体的衬底。

该区域加热到更高的温度,通常为 610°C,以提供化学反应所需的活化能。

正是在这种高温环境中,前驱体材料被调理以接受硒原子。

管理温度梯度

ISG 工艺的有效性依赖于这两个区域之间的温度梯度。

炉子会产生一种流动动力学,使硒蒸气从较冷的上传输到较热的下传区域。

这种输运机制确保反应物在气相中充分混合,这对于实现高密度薄膜至关重要。

原位硒化过程

驱动化学反应

ISG 方法的主要功能是原位硒化。

当硒蒸气到达加热的衬底时,它会直接与 In2O3 前驱体发生反应。

这种反应促进了结构转变,将材料从非晶氧化物转化为晶体层状硒化物。

确保纯度和均匀性

CVD 工艺发生在气相中,允许反应物在沉积前充分混合。

这可以防止通常在液相或物理混合方法中出现的污染物引入。

结果是具有理想质量的薄膜,其特点是高密度和均匀的厚度。

理解权衡

校准复杂性

虽然双区炉提供了卓越的控制,但它们引入了显著的校准复杂性。

您必须精确调整载气流量与两个区域的温度之间的关系;轻微的失调可能导致硒冷凝或硒化不完全。

吞吐量限制

精确的温度梯度要求可能会限制炉子的有效装载面积。

与单区批处理不同,In2O3 反应的最佳区域在空间上仅限于温度恰好为 610°C 且蒸气浓度最佳的区域。

优化您的合成策略

为了在 WZ' 型 α-In2Se3 薄膜方面取得最佳效果,请根据您的具体材料目标调整炉子设置:

- 如果您的主要重点是相纯度:优先考虑 270°C 源区域的稳定性,以确保在反应过程中硒的供应永不波动。

- 如果您的主要重点是薄膜结晶度:专注于优化 610°C 衬底区域,以确保有足够的能量用于氧化物到硒化物的结构转变。

掌握源和衬底之间的热分离是可重复的高质量 ISG 合成的最关键因素。

总结表:

| 特征 | 区域 1 (源) | 区域 2 (衬底) |

|---|---|---|

| 材料 | 硒 (Se) | 氧化铟 (In2O3) |

| 温度 | 270°C | 610°C |

| 功能 | 受控蒸发 | 高能反应 |

| 机制 | 稳定蒸气流 | 原位硒化 |

| 目标 | 防止源消耗 | 晶体相变 |

使用 KINTEK 提升您的薄膜合成水平

精确的温度梯度是高纯度 α-In2Se3 生长的秘诀。在 KINTEK,我们专注于高性能 CVD 系统,包括先进的双区、真空和定制管式炉,旨在满足材料科学研发的严苛要求。

我们专家设计的系统提供了成功进行原位生长和复杂化学转化的机械解耦和热稳定性。无论您需要标准设置还是针对独特材料要求的定制解决方案,KINTEK 的研发团队随时准备支持您的实验室取得成功。

准备优化您的 CVD 工艺了吗? 立即联系我们,讨论您的项目需求!

参考文献

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 立式实验室石英管炉 管式炉