特殊过渡层的主要功能是解决硬质氮化物基底和软质类金刚石碳(DLC)顶层之间的机械不兼容性。通过作为梯度桥梁,该中间层消除了所谓的“模量失配”的刚度差异,从而有效降低了内部残余应力,防止涂层失效。

核心要点 硬质基底和软质外层之间的直接接触会产生易于失效的结构薄弱点。引入过渡层可以平滑这些差异,确保附着力并防止在高工业负载下发生脆性剥落。

过渡层的工程设计

要理解为什么这一层至关重要,我们必须看看它是如何改变两种截然不同材料之间界面的。

问题:模量失配

在复合涂层中,基底层(硬质氮化物)和功能层(软质DLC)具有截然不同的物理特性。

最关键的区别是模量失配,即两种材料之间的刚度差异。

如果没有缓冲层,这种刚度的突然变化会在界面处产生明显的应力集中,使涂层容易开裂。

解决方案:化学桥接

过渡层的作用更像是一个结构梯度,而不是简单的粘合剂。

根据主要技术数据,该层使用铝硅(Al-Si)阴极与特定气体混合物合成:氩气、氮气和四甲基硅烷。

这种特定的化学成分使该层能够物理上桥接氮化物基底和富碳DLC表面之间截然不同的特性。

降低残余应力

涂层失效的一个主要原因是残余应力——沉积过程后材料中残留的内部力。

通过消除突然的刚度变化,过渡层允许这些内部应力在整个涂层厚度上更均匀地消散。

这确保了即使在涂层部件承受外部压力或摩擦时,涂层也能保持稳定。

理解权衡:省略的风险

如果过渡层设计不当或完全省略,整个复合系统的完整性将受到损害。

高负载下的脆弱性

在高负载的工业应用中,涂层会承受巨大的物理压力。

如果没有过渡层的应力释放特性,硬层和软层之间的粘合将成为失效点。

脆性剥落和分层

模量失配的最终后果是分层。

涂层不会逐渐磨损,而是发生脆性剥落,功能性DLC层的大部分会完全剥落。

这种灾难性的失效模式使DLC的减摩特性失效,并使基底材料暴露于损坏。

为您的涂层策略做出正确选择

在评估工业部件的复合涂层规格时,请根据您的操作要求考虑以下几点:

- 如果您的主要关注点是附着力可靠性:确保工艺采用特定的Al-Si和混合气体过渡化学方法来物理桥接材料间隙。

- 如果您的主要关注点是高负载耐久性:验证涂层设计是否明确解决了“模量失配”问题,以防止在高压下发生脆性剥落。

一个强大的过渡层不仅仅是一个附加物;它是保持您的高性能涂层完好无损的结构保证。

总结表:

| 特性 | 硬质氮化物基底 | 过渡层 | 软质DLC顶层 |

|---|---|---|---|

| 主要作用 | 结构支撑 | 应力梯度桥梁 | 低摩擦/耐磨 |

| 刚度 | 高模量 | 梯度/中间 | 较低模量 |

| 化学成分 | 氮化物化合物 | Al-Si + 混合气体 | 非晶碳 |

| 优点 | 承载能力 | 防止分层 | 表面保护 |

通过 KINTEK 最大化您的涂层完整性

不要让脆性剥落和分层损害您的工业部件。KINTEK 提供掌握硬质氮化物基底和 DLC 层之间复杂界面所需的技术专长和先进制造设备。

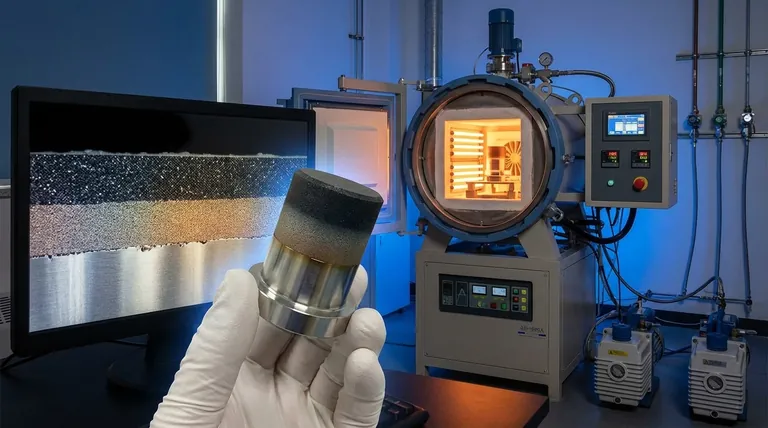

凭借专业的研发和制造支持,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以定制,以创建高性能复合涂层所需的精确化学梯度。无论您需要用于薄膜沉积的均匀加热还是专门的真空环境,我们的实验室高温炉都能确保您的材料能够承受最高的工业负载。

准备好增强您的涂层耐久性了吗?立即联系 KINTEK 讨论您的定制热处理需求!

图解指南