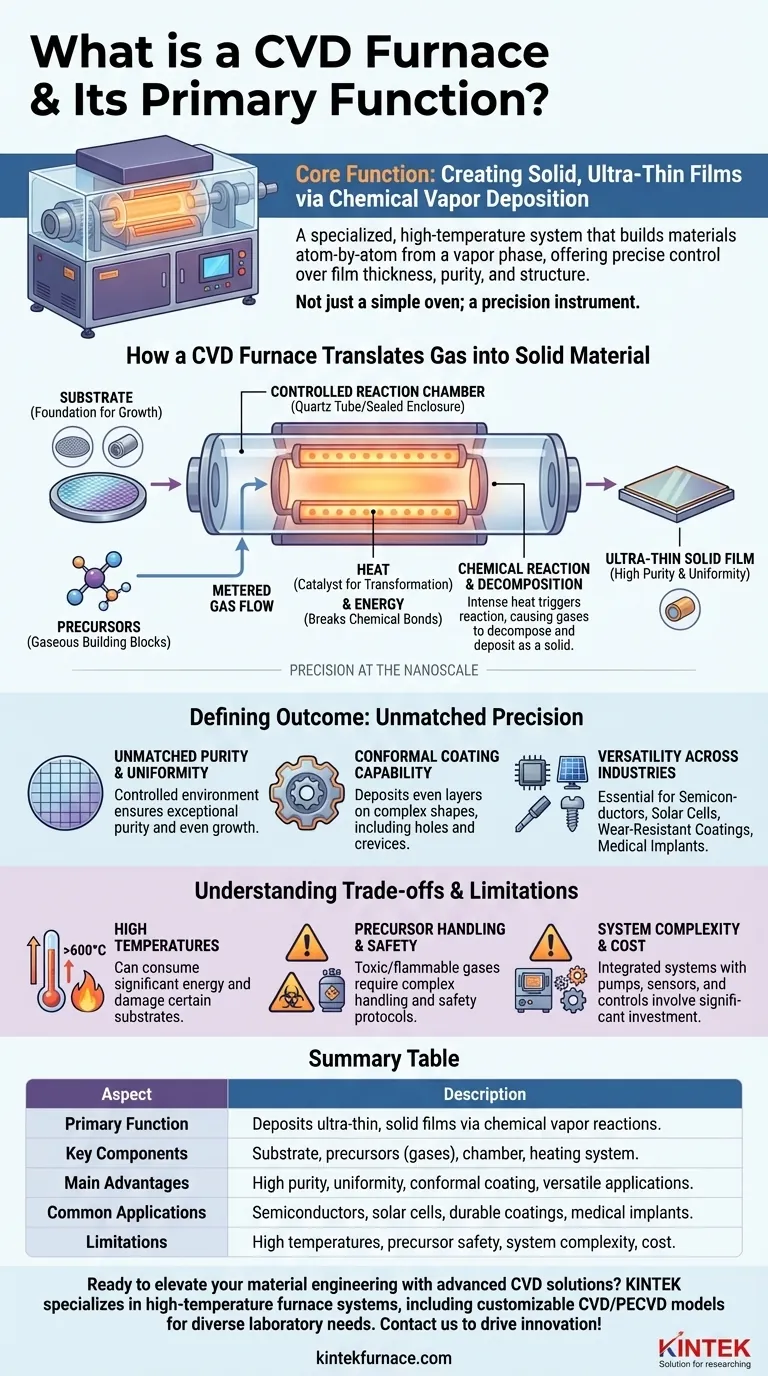

从本质上讲,化学气相沉积(CVD)炉是一种高度专业化的、高温系统,其主要功能是:在基材表面上形成一层超薄的固体材料薄膜。它并非通过熔化或喷涂来实现这一点,而是通过将精心挑选的气体(称为前驱物)引入受控腔室中。炉内的高温会引发化学反应,导致这些气体分解,并将均匀、高纯度的固体层沉积到目标物体上。

CVD炉不应被视为一个简单的烤箱。它是一种精密仪器,使工程师和科学家能够从气相中逐原子地构建材料,从而对薄膜的厚度、纯度和结构实现精确控制。

CVD炉如何将气体转化为固体材料

CVD过程的精妙之处在于它能够从基础开始构建固体。这种转变是通过炉内协同工作的几个关键组件和阶段来编排的。

基材:生长的基础

基材是生长新薄膜的基础材料或物体。这可能是用于微芯片的硅晶圆、用于太阳能电池的玻璃板,或需要硬质涂层的金属刀具。炉的作用是将该基材加热到反应所需的精确温度。

前驱物:气态的构造单元

前驱物是含有您希望沉积的元素的化合物。选择它们是因为它们可以在可控的温度下以气体或蒸汽形式存在,并且在加热时会以可预测的方式发生化学反应。这些气体被精确计量并注入炉腔内。

腔室:受控的反应环境

整个过程在密闭的腔室中进行,在实验室规模的系统中通常是一个石英管。该封闭结构对于维持超纯环境和控制气氛、压力和气体流量至关重要,从而防止污染并确保化学反应按预期进行。

热量:转化的催化剂

热量是CVD过程的引擎。炉子提高了基材和周围前驱物气体的温度,提供了分解化学键所需的确切能量。这种分解或反应导致所需的固体材料从气相中“沉淀”出来,沉积在炽热的基材表面上,形成稳定的薄膜。

决定性的结果:纳米级的精度

CVD在先进制造中不可或缺的原因不仅仅是它能形成薄膜,而是它所形成的薄膜的质量。该过程提供了一种其他方法难以实现的控制水平。

无与伦比的纯度和均匀性

由于前驱物以高纯度气体的形式提供,并且反应发生在受控的真空或特定气氛中,因此所得薄膜的纯度极高。气相反应的性质还使得薄膜在整个基材表面上以惊人的均匀性生长。

保形涂层能力

CVD的一个关键优势是它能够形成保形涂层。这意味着薄膜可以均匀地沉积在复杂的三维形状上,对孔洞和缝隙内部表面的覆盖与对平坦区域的覆盖一样好。这对于涂覆微电子设备中发现的复杂组件至关重要。

跨行业的通用性

这种精确控制使CVD成为广泛应用的关键。它是用于构建微芯片的半导体行业的支柱,对生产高效太阳能电池至关重要,并用于在切削工具和医疗植入物上应用耐磨涂层。

了解权衡与局限性

尽管功能强大,CVD过程并非没有挑战。了解这些权衡对于认识到其作用和要求至关重要。

需要高温

许多CVD过程需要非常高的温度(通常 >600°C),这会消耗大量的能量。更重要的是,这些温度可能会损坏或从根本上改变某些基材材料,从而限制了可用于给定过程的基材。

前驱物处理和安全

CVD中使用的气态前驱物通常具有毒性、易燃性或腐蚀性。这需要复杂的气体处理和输送系统,以及严格的安全规程和废气管理,这增加了系统的复杂性和运营成本。

系统复杂性和成本

CVD炉远不止是一个箱子里的加热元件。它是一个集成系统,涉及真空泵、用于精确计量气体的质量流量控制器、压力传感器和复杂的控制软件。这种复杂性使得工业规模的CVD系统成为一项重大的资本投资。

如何将其应用于您的项目

您选择的CVD炉和工艺完全取决于您的最终目标和您正在处理的材料。

- 如果您的主要重点是基础研究或新材料发现: 多功能、模块化的实验室规模管式炉提供了实验不同前驱物、温度和基材所需的灵活性。

- 如果您的主要重点是半导体或微电子制造: 您需要一个高度专业化、自动化的集群工具或批处理炉,专为晶圆处理而设计,优先考虑极高的纯度、均匀性和可重复性。

- 如果您的主要重点是在零件上应用耐用、功能性涂层: 系统将由零件的尺寸和材料决定,重点是专为特定涂层特性(如硬度或耐腐蚀性)而设计、坚固、高产量的炉子。

最终,CVD炉提供了一个强大的平台,用于以传统方法无法实现的方式来设计材料。

摘要表:

| 方面 | 描述 |

|---|---|

| 主要功能 | 通过化学气相反应在基材上沉积超薄的固体薄膜。 |

| 关键组件 | 基材、前驱物(气体)、腔室和加热系统。 |

| 主要优势 | 高纯度、均匀性、保形涂层以及跨行业的通用性。 |

| 常见应用 | 半导体、太阳能电池、耐磨涂层和医疗植入物。 |

| 局限性 | 高温、前驱物安全问题、系统复杂性和成本。 |

准备好通过先进的CVD解决方案提升您的材料工程水平了吗? KINTEK 专注于高温炉系统,包括我们的CVD/PECVD型号,可根据各种实验室需求进行定制。凭借卓越的研发和内部制造能力,我们提供深入的定制服务,以满足您独特的实验要求——无论是半导体、太阳能电池还是耐用涂层。请立即联系我们,讨论我们的精密炉如何推动您项目的创新!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉