与等离子体增强化学气相沉积 (PECVD) 相比,传统化学气相沉积 (CVD) 最大的单一缺点是其对极高温度的依赖。这一基本要求带来了重大的局限性,使其与热敏材料不兼容,并在沉积的薄膜中引入热应力。PECVD 通过使用等离子体而不是热量来克服这一问题,从而实现更通用、低温的工艺。

虽然这两种方法都可以沉积薄膜,但核心的权衡在于温度和工艺复杂性。CVD 的高温限制了其应用,但提供了纯热反应,而 PECVD 的低温等离子体工艺以潜在的等离子体诱导副作用为代价提供了通用性。

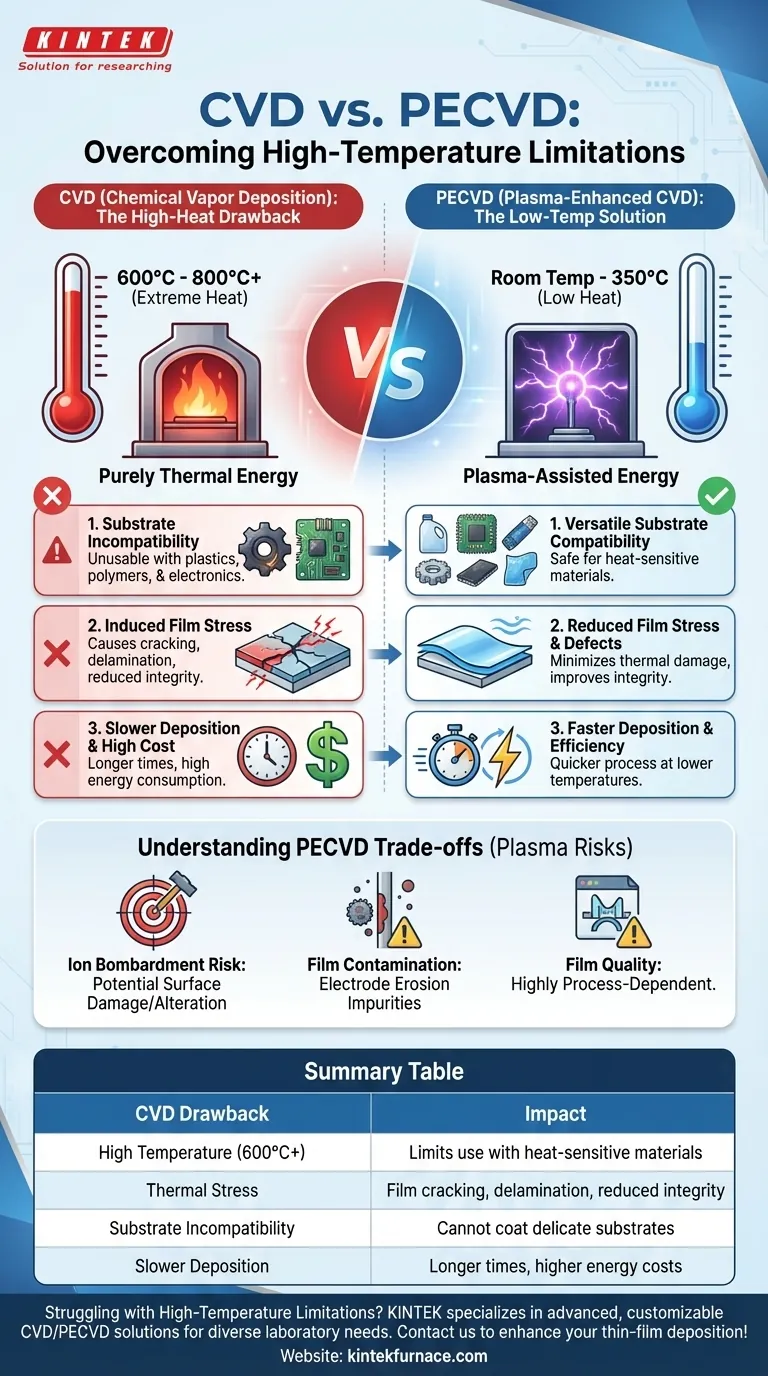

根本区别:热能与等离子体

CVD 的缺点直接源于其引发化学反应的方式。理解这一核心差异是为您的应用选择正确工艺的关键。

CVD 方法:纯热能

传统 CVD 使用高温,通常在 600°C 至 800°C 甚至更高,来分解前驱体气体。基板本身被加热,为在表面上发生化学反应提供所需的热能。

PECVD 方法:等离子体辅助能量

PECVD 使用等离子体——一种含有高能电子、离子和自由基的电离气体——为反应提供能量。这使得沉积可以在低得多的温度下进行,通常在 室温至 350°C 之间。

CVD 的高温如何成为缺点

对强热的依赖不仅仅是一个工艺细节;它具有直接的实际后果,限制了传统 CVD 的使用。

基板不兼容性

最重大的缺点是无法涂覆 热敏基板。塑料、聚合物或具有预先存在的电路的电子元件等材料会因 CVD 所需的高温而被损坏或销毁。

PECVD 的低温特性使其成为这些应用的明确选择,因为它避免了热损伤。

诱导的薄膜应力和缺陷

高温会在沉积薄膜冷却时产生显著的 热应力。这是由于薄膜和基板之间热膨胀不匹配造成的,可能导致开裂、分层或薄膜完整性降低。

由于 PECVD 在较低温度下运行,它显著降低了热应力以及晶格失配等热诱导缺陷的风险。

沉积速度较慢和成本较高

虽然并非总是如此,但传统 CVD 可能涉及更长的沉积时间和与加热相关的更高能耗成本以及昂贵的前驱体。PECVD 通常可以在较低温度下实现更快的沉积速度。

了解权衡:PECVD 不是完美的解决方案

要做出客观决定,您还必须了解 PECVD 基于等离子体的工艺带来的潜在缺点。这些是其低温优势的权衡。

离子轰击的风险

在某些 PECVD 设置中(例如直接电容耦合反应器),基板直接暴露于等离子体中。这可能导致 离子轰击,其中高能离子物理撞击基板表面,可能造成损坏或改变其特性。

薄膜污染的可能性

用于产生等离子体的电极会随着时间推移而侵蚀。这种侵蚀可能将电极材料中的污染物直接引入沉积的薄膜中,损害其纯度。

薄膜质量取决于工艺

虽然 PECVD 生产的薄膜具有良好的致密性和更少的针孔,但质量高度依赖于等离子体参数。某些薄膜特性,如耐磨性或阻隔性能,可能不如使用其他方法(取决于所使用的特定材料和工艺条件)所获得的性能。

为您的应用做出正确的选择

您的决定应以您的特定项目的主要约束和目标为指导。

- 如果您的主要重点是基板完整性:对于任何热敏材料,包括大多数电子设备、塑料和具有现有电路的组件,PECVD 是必需的选择。

- 如果您的主要重点是避免等离子体诱导效应:如果您的基板足够坚固,可以承受超过 600°C 的温度而不会损坏,那么传统的 CVD 是更好的选择。

- 如果您的主要重点是在低温下实现薄膜质量和致密性:PECVD 提供了出色的平衡,可生产高质量、均匀的薄膜,而没有高温工艺固有的热应力。

最终,您的选择取决于平衡对低温处理的需求与等离子体环境引入的潜在风险。

摘要表:

| 缺点 | 影响 |

|---|---|

| 高温 (600°C+) | 限制了对塑料和电子设备等热敏材料的使用 |

| 热应力 | 可能导致薄膜开裂、分层和完整性降低 |

| 基板不兼容性 | 无法在不损坏的情况下涂覆热敏基板 |

| 沉积速度较慢 | 可能导致更长的工艺时间和更高的能源成本 |

在实验室中受限于高温限制而苦苦挣扎? KINTEK 专注于先进的高温炉解决方案,包括 CVD/PECVD 系统,专为满足各种实验室需求而定制。我们利用卓越的研发和内部制造能力,提供深度定制,以精确满足您独特的实验要求。增强您的薄膜沉积工艺——立即联系我们,讨论我们的马弗炉、管式炉、旋转炉、真空和气氛炉等如何使您的研究受益!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉