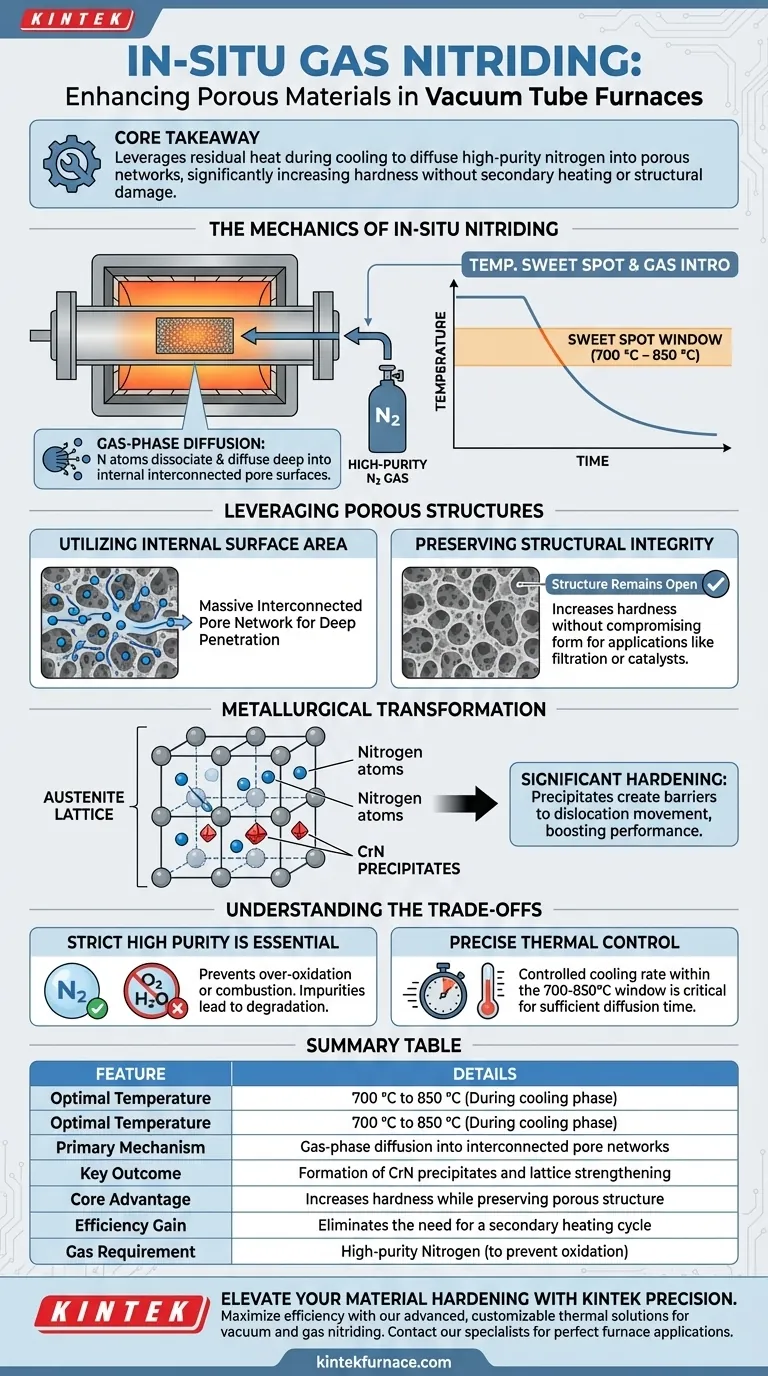

高纯度氮气在冷却阶段(特别是700°C至850°C之间)引入,以启动原位气体氮化工艺。利用炉子的残余热能,氮原子渗透到材料相互连通的孔隙中并扩散到晶格结构中,从而显著提高硬度,而无需单独的二次加热循环。

核心要点:该技术利用材料的天然孔隙率和炉子的冷却斜坡来高效地进行化学硬化。它将标准的冷却步骤转变为一个功能性的扩散过程,在保持多孔材料复杂结构的同时形成强化析出物。

原位氮化的机理

最佳温度区间

引入氮气的时间至关重要。当炉温降至特定范围(通常为700°C至850°C)时,引入气体。

在这个热窗口期,材料具有足够的能量促进原子迁移,但温度正在下降,这会在过程完成时锁定微观结构。

气相扩散

该过程依赖于气相扩散原理。

氮原子从气体中解离并扩散到材料表面。由于材料是多孔的,这个“表面”深入到内部结构,而不仅仅是外壳。

利用多孔结构

利用内部表面积

多孔材料在此过程中具有独特的优势:一个巨大的相互连通的孔隙网络。

与氮化通常仅限于外层的致密材料不同,高纯度氮气通过这些内部通道流动。这使得氮原子能够深入材料的体积。

保持结构完整性

该方法的一个主要优点是保持材料的物理形态。

该过程在不影响多孔结构的情况下提高了硬度。孔隙保持开放和相互连通,这对于材料的最终应用(例如过滤、催化剂载体)通常至关重要。

冶金转变

强化晶格

一旦氮气扩散到材料中,它就会与金属的晶体结构相互作用,特别是奥氏体晶格。

氮原子形成固溶体或与铬等元素结合形成氮化铬(CrN)析出物。

显著硬化

这些析出物的形成是材料性能增强的主要驱动力。

晶格内的这些微观变化形成了位错运动的障碍,与未经处理的状态相比,导致材料硬度显著提高。

理解权衡

高纯度的必要性

氮气的“高纯度”不是可选项;它是严格的要求。

正如在更广泛的热处理背景下所指出的,氧气或水分的存在可能导致材料的过度氧化甚至燃烧。如果氮气不纯,过程将从硬化(氮化)转变为降解(氧化),可能破坏载体的化学稳定性。

过程控制的敏感性

该方法需要精确的热管理。

由于氮化发生在冷却斜坡期间,因此必须控制冷却速率,以便在700°C至850°C的窗口期内有足够的时间进行扩散。过快地通过此范围冷却会导致氮化不足和硬度降低。

为您的目标做出正确选择

为了最大限度地发挥该工艺的优势,请根据您的具体目标调整参数:

- 如果您的主要关注点是工艺效率:利用这种原位冷却方法,可以消除与二次加热循环相关的时间和能源成本。

- 如果您的主要关注点是材料硬度:确保在700°C至850°C之间的炉内停留时间最大化,以便充分形成固溶体和CrN析出物。

- 如果您的主要关注点是结构完整性:验证气体流量是否足以置换所有氧气,防止可能导致多孔网络塌陷或堵塞的氧化。

通过将氮气流与冷却阶段同步,您可以将被动的热量下降转化为主动的、增值的制造步骤。

总结表:

| 特征 | 详情 |

|---|---|

| 最佳温度范围 | 700°C至850°C(冷却阶段) |

| 主要机理 | 气相扩散到相互连通的孔隙网络中 |

| 关键结果 | 形成CrN析出物和晶格强化 |

| 核心优势 | 提高硬度同时保持多孔结构 |

| 效率提升 | 无需二次加热循环 |

| 气体要求 | 高纯度氮气(防止氧化) |

通过 KINTEK Precision 提升您的材料硬化能力

通过 KINTEK 的先进热处理解决方案,最大限度地提高您的工艺效率并实现卓越的材料硬度。我们拥有专业的研发和世界一流的制造能力,提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以完全定制,以满足您独特的气体氮化和热处理要求。

无论您是处理复杂的多孔结构,还是需要精确的热斜坡控制,KINTEK 都能提供您的实验室所需的可靠性。

准备好优化您的高温工作流程了吗? 立即联系我们的专家,为您的应用找到完美的炉子。

图解指南

参考文献

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

本文还参考了以下技术资料 Kintek Furnace 知识库 .