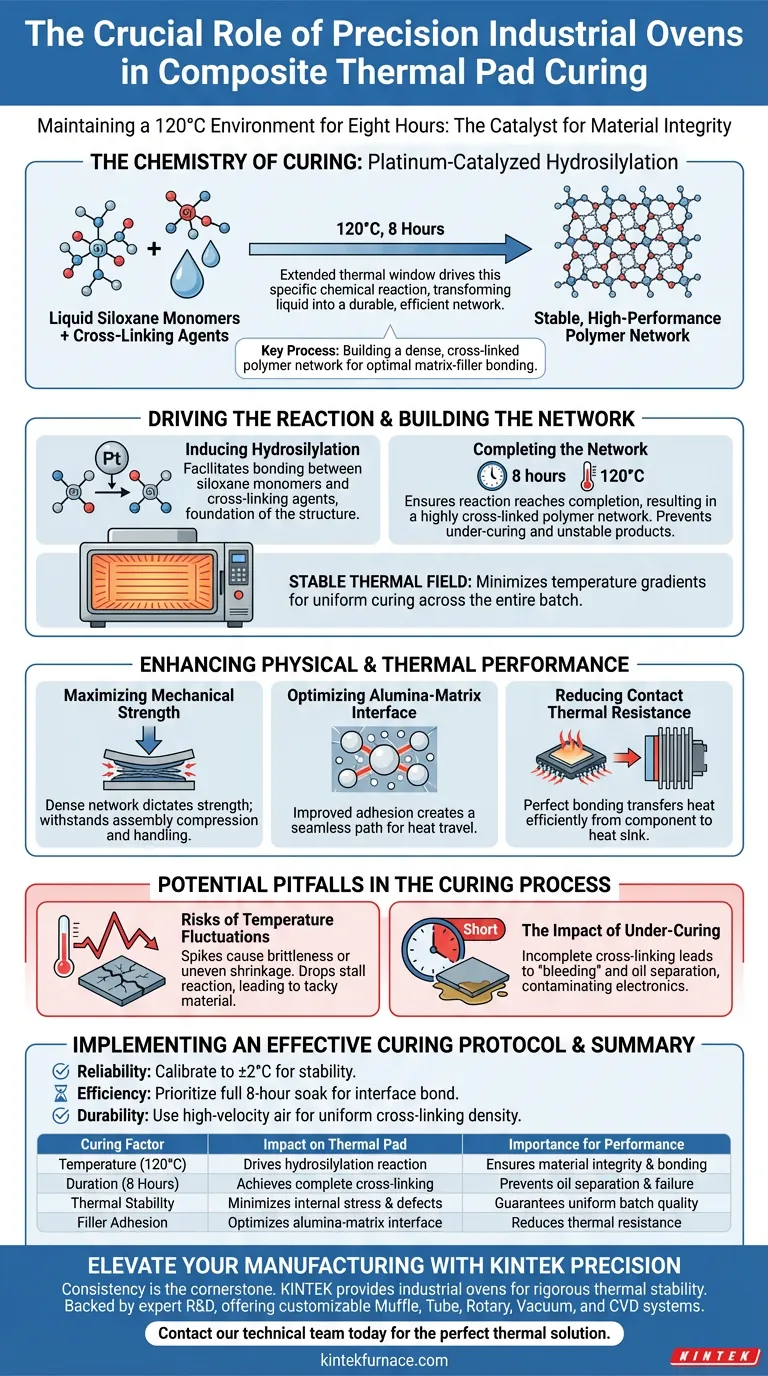

精确的温度控制是材料完整性的催化剂。 要有效地固化复合导热垫,工业烘箱必须在 120°C 下保持八小时,以驱动称为铂催化氢硅化反应的特定化学反应。这种延长的热处理时间将液态硅氧烷单体转化为稳定、高性能的聚合物网络,从而提供结构耐用性和高效的热传递。

在 120°C 下进行八小时的固化周期是一个受控的化学过程,旨在构建一个致密的、交联的聚合物网络。这种精确的热处理优化了基体与导热填料之间的结合,确保最终的导热垫符合严格的机械和导热标准。

固化化学

驱动氢硅化反应

恒温的主要目的是诱导铂催化氢硅化反应。这个化学过程促进了硅氧烷单体与交联剂之间的结合,这是导热垫结构的基础。

构建交联网络

在 120°C 下保持整整八小时可确保反应完成,从而形成高度交联的聚合物网络。没有这个特定的持续时间,材料可能会保持“欠固化”,导致产品柔软或不稳定,从而在现场失效。

确保稳定的热场

需要工业烘箱是因为它们提供了一个稳定的热场,可以最大限度地减少温度梯度。均匀的热分布对于确保整批导热垫以相同的速率固化至关重要,从而防止内部应力或局部缺陷。

增强物理和热性能

最大化机械强度

交联网络的密度直接决定了最终导热垫的机械强度。完全固化的网络使导热垫在电子元件组装过程中能够承受压缩和处理,而不会撕裂或失去形状。

优化氧化铝-基体界面

导热垫通常含有氧化铝颗粒以增强导热性。八小时的固化提高了这些颗粒与硅氧烷基体之间的粘附力,为热量通过材料传输创造了无缝路径。

降低接触热阻

改进的界面粘附力通过降低接触热阻直接影响性能。当基体和氧化铝颗粒完美结合时,导热垫可以更有效地将热量从组件传输到散热器。

固化过程中的潜在陷阱

温度波动的风险

如果温度降至 120°C 以下,氢硅化反应可能会停止,导致材料发粘或变弱。相反,温度的峰值可能导致聚合物变脆或导致不均匀收缩,从而影响导热垫的平坦度。

欠固化的影响

缩短八小时的固化时间是一个常见的错误,会导致交联不完全。这通常会导致随着时间的推移出现“渗漏”或油分离,这会污染敏感的电子电路并导致组件过早失效。

实施有效的固化方案

成功指南

为确保您的导热垫符合必要的性能规范,必须将固化过程视为关键制造步骤,而不是次要任务。

- 如果您的主要关注点是长期可靠性:确保烘箱经过校准,能够保持 ±2°C 的精度,以保证聚合物网络的稳定性。

- 如果您的主要关注点是热效率:优先考虑完整的八小时浸泡,以最大化氧化铝填料与基体之间的界面结合。

- 如果您的主要关注点是机械耐用性:通过使用具有高速空气循环的烘箱,验证整个批次的交联密度是否均匀。

热环境的一致性是保证复合导热垫在高应力电子应用中可靠运行的唯一方法。

总结表:

| 固化因素 | 对导热垫的影响 | 性能重要性 |

|---|---|---|

| 温度 (120°C) | 驱动铂催化氢硅化反应 | 确保材料完整性和化学键合 |

| 持续时间 (8 小时) | 实现完全的交联密度 | 防止油分离和机械故障 |

| 热稳定性 | 最大限度地减少内部应力和缺陷 | 保证均匀的批次质量和导热性 |

| 填料粘附力 | 优化氧化铝-基体界面 | 降低热阻以获得更好的热传递 |

通过 KINTEK 精密提升您的制造水平

一致性是高性能复合材料固化的基石。KINTEK 提供行业领先的工业烘箱,旨在维持八小时固化周期所需的严格热稳定性。

KINTEK 拥有专业研发和制造的支持,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专用实验室高温炉——所有这些都可以根据您的特定加热曲线和材料需求进行完全定制。

不要让温度波动影响您产品的可靠性。请立即联系我们的技术团队,为您的实验室或生产线找到完美的热解决方案。

图解指南

参考文献

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室排胶和预烧结的高温马弗炉

- 用于实验室的 1200℃ 马弗炉窑炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉