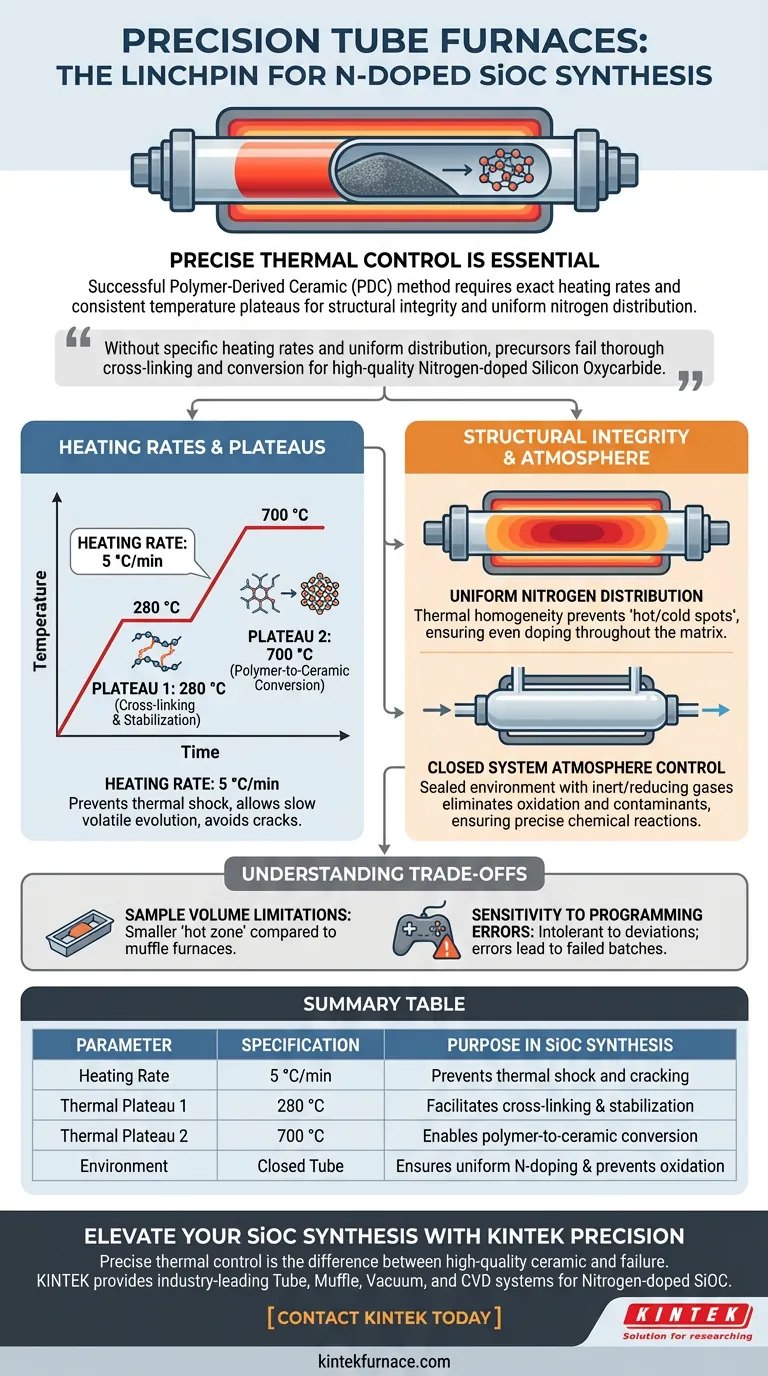

精确的热控制是成功合成SiOC的关键。需要使用精密管式炉,因为它能保证以5°C/min的稳定加热速率进行加热,并在临界阈值(特别是280°C和700°C)保持恒定的温度平台。这种精确性对于确保前驱体的结构完整性以及在最终材料中实现氮的均匀分布是必要的。

聚合物衍生陶瓷(PDC)方法依赖于精密管式炉来管理从聚合物到陶瓷的精细转变。如果没有管式炉保持特定加热速率和均匀温度分布的能力,前驱体就无法进行充分的交联和转化,从而无法形成高质量的氮掺杂碳氧化硅。

加热速率和平台的重要作用

聚合物前驱体转化为陶瓷不仅仅是达到高温,更重要的是达到高温的路径。

控制变化速率

主要参考资料指出,5°C/min的加热速率至关重要。精密管式炉使用可编程控制器来维持这种线性升温。这种受控的速率可以防止热冲击,并使挥发性成分缓慢逸出,从而防止材料结构出现裂缝或缺陷。

热平台的重要性

该过程要求在特定温度下保持材料:280°C和700°C。这些不是任意数字;它们对应于不同的化学相。

- 在280°C时:管式炉允许聚合物充分交联,在施加更高热量之前稳定结构。

- 在700°C时:管式炉促进了从聚合物相到陶瓷相的实际转化。

确保结构完整性和掺杂

氮掺杂碳氧化硅(SiOC)的质量取决于其内部结构和化学成分。管式炉的结构直接影响这些结果。

均匀的氮分布

该材料的一个关键要求是氮掺杂。精密管式炉确保整个炉管长度的温度分布精确。这种热均匀性可以防止“热点”或“冷点”导致掺杂不均匀,从而确保氮在整个陶瓷基体中均匀分布。

聚合物到陶瓷的转化

聚合物衍生陶瓷(PDC)方法依赖于热解过程中前驱体的完整性。如果温度波动,交联过程可能会失败。管式炉提供了在材料发生显著化学变化时保持其结构完整性所需的稳定的热环境。

气氛控制和环境

虽然温度是主要因素,但管式炉的物理配置也提供了这种合成所必需的次要优势。

封闭系统热力学

与敞开式炉子不同,管式炉创造了一个密封的环境。这使得能够精确控制热力学环境,通常涉及使用惰性或还原性气体。

消除污染物

通过排出氧气并维持受控气氛,管式炉可以防止不必要的氧化反应。这确保有机配体严格按照合成计划分解,而不是与周围空气发生不可预测的反应。

理解权衡

虽然精密管式炉是此应用的最佳工具,但了解其操作限制很重要。

样品体积限制

与箱式炉相比,管式炉的“热区”通常较小。虽然它们提供卓越的精度和气氛控制,但它们通常在单批次可处理的材料体积方面受到限制。

对编程错误的敏感性

由于SiOC合成依赖于特定的升温速率(5°C/min)和保温时间,因此该过程对编程错误不容忍。加热程序中的偏差可能导致交联不完全或结构坍塌,从而使批次失效。

为您的目标做出正确的选择

为了在氮掺杂SiOC前驱体方面取得最佳效果,请根据您的具体目标调整炉子设置。

- 如果您的主要重点是结构完整性:确保您的加热斜率不超过5°C/min,以防止快速排气和开裂。

- 如果您的主要重点是均匀掺杂:验证您的样品是否精确地放置在管子均匀温度区域(“平坦区”)的中心,以保证一致的氮分布。

- 如果您的主要重点是相纯度:严格遵守在280°C和700°C平台上的停留时间,以允许完全交联和陶瓷转化。

最终,精密管式炉不仅仅是一个热源;它是一个反应容器,决定了您的SiOC材料的化学和结构命运。

总结表:

| 参数 | 规格 | SiOC合成中的作用 |

|---|---|---|

| 加热速率 | 5 °C/min | 防止排气过程中的热冲击和开裂 |

| 热平台1 | 280 °C | 促进聚合物充分交联和稳定 |

| 热平台2 | 700 °C | 实现从聚合物相到陶瓷相的成功转化 |

| 环境 | 封闭管式 | 确保均匀的氮掺杂并防止氧化 |

通过KINTEK精密设备提升您的SiOC合成水平

精确的热控制是高质量陶瓷与失败前驱体之间的区别。KINTEK提供行业领先的管式、箱式、真空和CVD系统,专为氮掺杂SiOC生产的精细要求而设计。

我们专业的研发和制造团队提供完全可定制的解决方案,以确保您的实验室实现完美的加热速率和气氛控制。立即联系KINTEK,了解我们的专用实验室高温炉如何优化您的材料研究和制造成果。

图解指南

参考文献

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 1400℃ 受控惰性氮气氛炉