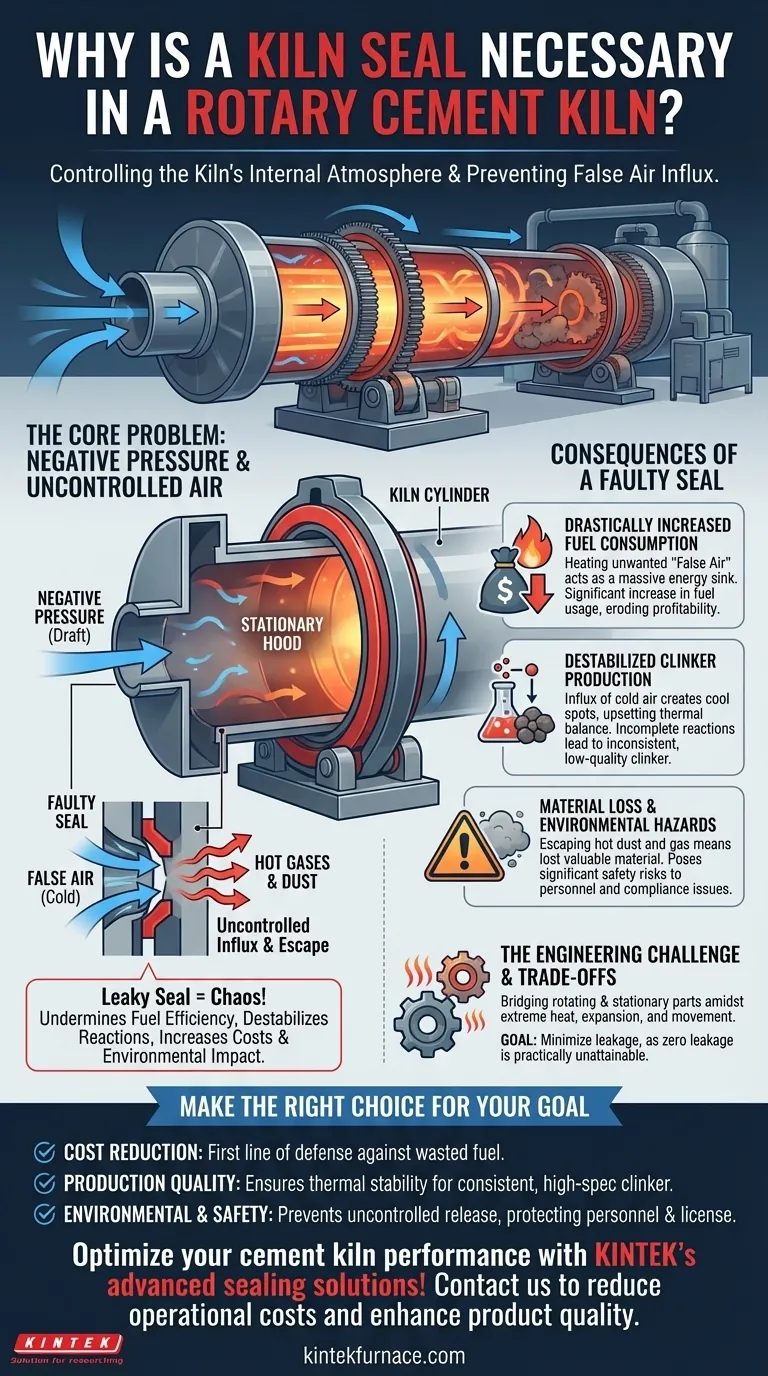

简而言之,回转窑密封对于控制窑炉内部气氛至关重要。 它在旋转的窑筒和固定部件(如进料口和出料口罩)之间形成一道屏障。由于窑炉在负压下运行,该密封可防止未经控制的冷空气泄漏到系统中,并阻止热气体和原材料逸出。

一个泄漏的窑炉密封会给高度受控的过程带来混乱。 这种未经控制的“假风”涌入直接破坏了燃料效率,破坏了产生熟料的化学反应的稳定性,并增加了运营成本和环境影响。

核心问题:负压和不受控制的空气

回转水泥窑远不止是一个简单的旋转管;它是一个经过精确调整的燃烧装置、热交换器和化学反应器。 窑炉密封是保护整个系统完整性的部件。

为什么必须密封窑炉环境

窑炉系统设计为在轻微的负压下运行。 这种抽力对于将热燃烧气体通过窑炉和预热塔至关重要,确保热量有效传递给原材料。 这种受控的气流是窑炉设计的根本方面。

有缺陷或缺失的密封会破坏这种控制。 它会为“假风”——冷的环境空气——创造一条开放的路径,使其被直接吸入系统中最热的部分,绕过正常的燃烧和换热区域。

漏风的后果

当冷空气进入系统时,它不参与燃烧,但仍必须加热到熟料化所需的极端工艺温度(通常超过 1450°C)。 这充当了一个巨大的能量“沉”,迫使系统燃烧更多的燃料仅仅是为了补偿。

有缺陷的密封如何削弱窑炉性能

密封不良的影响不是微不足道的;它会波及到窑炉运行的方方面面,将一个高效的过程变成一个浪费且不稳定的过程。

燃料消耗急剧增加

这是最直接和最昂贵的后果。 加热不需要的冷空气所浪费的能量可能是巨大的。 严重的泄漏可能会使燃料消耗增加一个显著的百分比,直接侵蚀工厂的盈利能力。 它抵消了从熟料冷却机回收热空气的系统所带来的效率提升。

熟料生产不稳定

水泥熟料的形成是一个精确的化学反应,需要稳定的高温热剖面。 冷空气的涌入可能会产生冷点,破坏精细的温度平衡。 这会导致化学反应不完全,从而产生质量较低、不一致的熟料,可能无法满足规格要求。

材料损失和环境危害

密封是双向的。 虽然它可以阻止冷空气进入,但它也可以防止热灰尘和气体逸出。 窑出口处的泄漏会导致有价值的、部分加工的材料持续损失。 此外,这种逸出的热灰尘对人员构成重大安全隐患,并构成环境合规风险。

理解权衡:密封旋转系统的挑战

密封回转窑是一项重大的工程挑战,这就是为什么密封性能一直是工厂维护的持续焦点。

机械困境

密封件必须跨越巨大、旋转的窑壳与固定罩之间的间隙。 尽管存在极端高温、窑壳的热膨胀和收缩,以及旋转体不可避免的轻微错位和运动,它仍必须保持有效。

没有密封是完美的

存在各种密封设计,从简单的迷宫式密封到更复杂的石墨或弹簧驱动系统。 然而,没有哪种密封能形成真正完美、气密的屏障。 目标始终是将泄漏最小化到一个可控和可接受的水平,因为在如此恶劣和动态的环境中,零泄漏实际上是无法实现的。

为您的目标做出正确的选择

将窑炉密封视为简单的维护项目是一种错误。 它应被视为控制工厂核心功能的主要杠杆。

- 如果您的主要关注点是降低成本: 高性能密封是您抵御燃料浪费的第一道防线,而燃料是任何水泥厂的主要运营成本。

- 如果您的主要关注点是生产质量: 有效的密封提供了生产一致、高质量熟料所需的热稳定性,降低了出现不合格产品的风险。

- 如果您的主要关注点是环境合规和安全: 正常运行的密封可防止热灰尘和气体的无控制释放,从而保护人员、环境和工厂的运营许可证。

最终,窑炉密封不仅仅是一个部件;它是安全、高效和有利可图的水泥制造过程的关键推动者。

总结表:

| 影响领域 | 密封缺陷的后果 | 有效密封的好处 |

|---|---|---|

| 燃料效率 | 假风导致消耗增加 | 降低燃料成本和能源浪费 |

| 生产质量 | 熟料形成不稳定和质量下降 | 一致的高规格熟料产量 |

| 环境与安全 | 材料损失和排放危害 | 提高合规性和人员安全 |

| 运营成本 | 更高的维护和停机时间 | 提高盈利能力和可靠性 |

使用 KINTEK 的先进密封解决方案优化您的水泥窑性能! 我们利用卓越的研发和内部制造能力,提供专为水泥厂量身定制的回转窑等高温炉系统。 我们的深度定制能力确保精确密封,以最大限度地减少漏风、提高燃料效率并稳定熟料生产。 立即联系我们,讨论我们的解决方案如何降低您的运营成本并提高产品质量!

图解指南