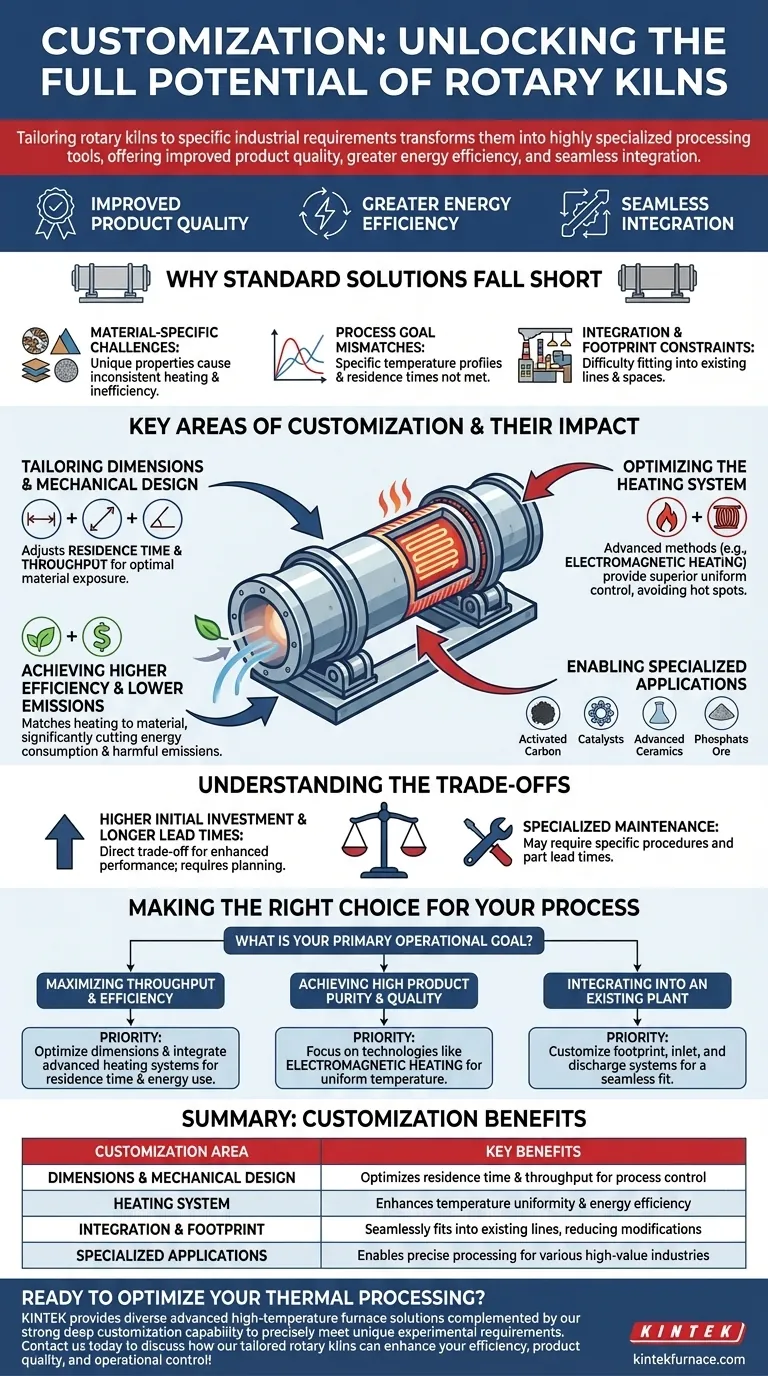

定制旋转窑将其从通用设备转变为高度专业化的加工工具。这种定制使窑炉能够满足特定的工业要求,从处理独特的材料到实现精确的热结果。主要好处是提高产品质量、提高能源效率以及与现有生产线的无缝集成。

旋转窑定制的真正价值在于超越“一刀切”的方法。通过根据您的特定材料和工艺目标定制窑炉的设计、尺寸和加热方法,您可以实现效率、产品质量和操作控制方面的显着提升。

为什么标准解决方案往往达不到要求

通用的现成旋转窑是为广泛的应用而设计的,但很少针对任何单一应用进行优化。在处理特定工业过程时,这可能导致效率低下。

特定材料的挑战

不同的材料具有独特的密度、粒径、流动特性和热性能。如果标准窑炉没有设计用来处理进料的特定特性,可能会导致加热不一致、材料降解或加工效率低下。

工艺目标不匹配

干燥、煅烧、热解或化学反应的热要求截然不同。每个过程都需要特定的温度曲线、停留时间和大气条件,而标准窑炉无法精确提供这些条件。

集成和占地面积限制

现有的生产设施具有固定的空间和既定的上游和下游设备。定制的窑炉可以设计成适应特定的占地面积,并与您当前的物料搬运系统完美集成,从而避免昂贵的工厂改造。

定制的关键领域及其影响

定制使工程师能够针对单一、明确定义的目的来优化窑炉性能的各个方面。这种有针对性的设计直接转化为更好的操作结果。

定制尺寸和机械设计

窑壳的长度、直径和倾斜角度是基本变量。这些参数经过调整,以控制停留时间——物料在窑炉中停留的时间——以及总处理量,确保物料暴露在热量下的时间恰到好处。

优化加热系统

热量输送方式至关重要。虽然传统的直接或间接加热系统很常见,但先进的方法提供了卓越的控制。

例如,电磁加热提供了出色的温度均匀性和精度。这避免了其他系统中常见的温度波动和热点,从而获得更高质量、更一致的最终产品。

实现更高的效率和更低的排放

通过将加热系统与材料特性相匹配,可以减少能源浪费。电磁加热等先进系统可以显着降低能耗和相关的有害排放,从而改善环境和财务绩效。

实现专业应用

定制使得旋转窑能够为高度专业化、高价值的行业提供可行性。

例如:

- 活性炭: 生产和再活化需要在受控气氛中进行精确的温度控制,以产生所需的孔隙结构以实现纯化。

- 催化剂活化: 需要特定的升温曲线和保持时间来活化催化剂而不损坏它们。

- 先进陶瓷和塑料: 这些材料需要极其均匀的加热,以防止应力开裂并确保性能一致。

- 磷矿石升级: 定制窑炉旨在去除磷矿石中的杂质,提高其用于农业的 P2O5 含量。

了解权衡

尽管好处是显而易见的,但选择定制解决方案需要考虑重要因素。承认这些权衡是做出明智投资决策的关键。

较高的初始投资

专为特定目的设计的定制旋转窑比标准的大规模生产型号具有更高的前期成本。这是为了换取其增强的性能和效率。

更长的交货时间

定制单元的咨询、设计、工程和制造过程更耗时。您的项目时间表必须考虑到这种延长的开发周期。

专业维护

定制组件可能需要专业的维护程序,或者与标准设备相比,更换部件的交货时间更长。这需要有一个明确的维护计划以及与制造商的良好关系。

为您的工艺做出正确的选择

投资定制旋转窑的决定应基于对您的主要操作目标的清晰理解。

- 如果您的主要重点是最大限度地提高处理量和效率: 优先考虑定制窑炉的尺寸(长度/直径)并集成先进的加热系统,以优化停留时间和能源使用。

- 如果您的主要重点是实现高产品纯度和质量: 关注提供精确温度控制和均匀热分布的技术,例如电磁加热。

- 如果您的主要重点是与现有工厂集成: 窑炉占地面积、入口和卸料系统的定制是必不可少的,以确保与您当前生产线的无缝契合。

最终,一个规格良好的定制旋转窑是对工艺控制的投资,确保您的热处理目标得到精确可靠的实现。

总结表:

| 定制领域 | 主要优势 |

|---|---|

| 尺寸和机械设计 | 优化停留时间和处理量,实现更好的工艺控制 |

| 加热系统 | 提高温度均匀性和能源效率 |

| 集成和占地面积 | 与现有生产线无缝集成,减少改造 |

| 专业应用 | 使活性炭和陶瓷等行业能够进行精确加工 |

准备好优化您的热处理了吗? KINTEK 凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并辅以我们强大的深度定制能力,以精确满足独特的实验要求。立即联系我们,讨论我们的定制旋转窑如何提高您的效率、产品质量和操作控制!

图解指南