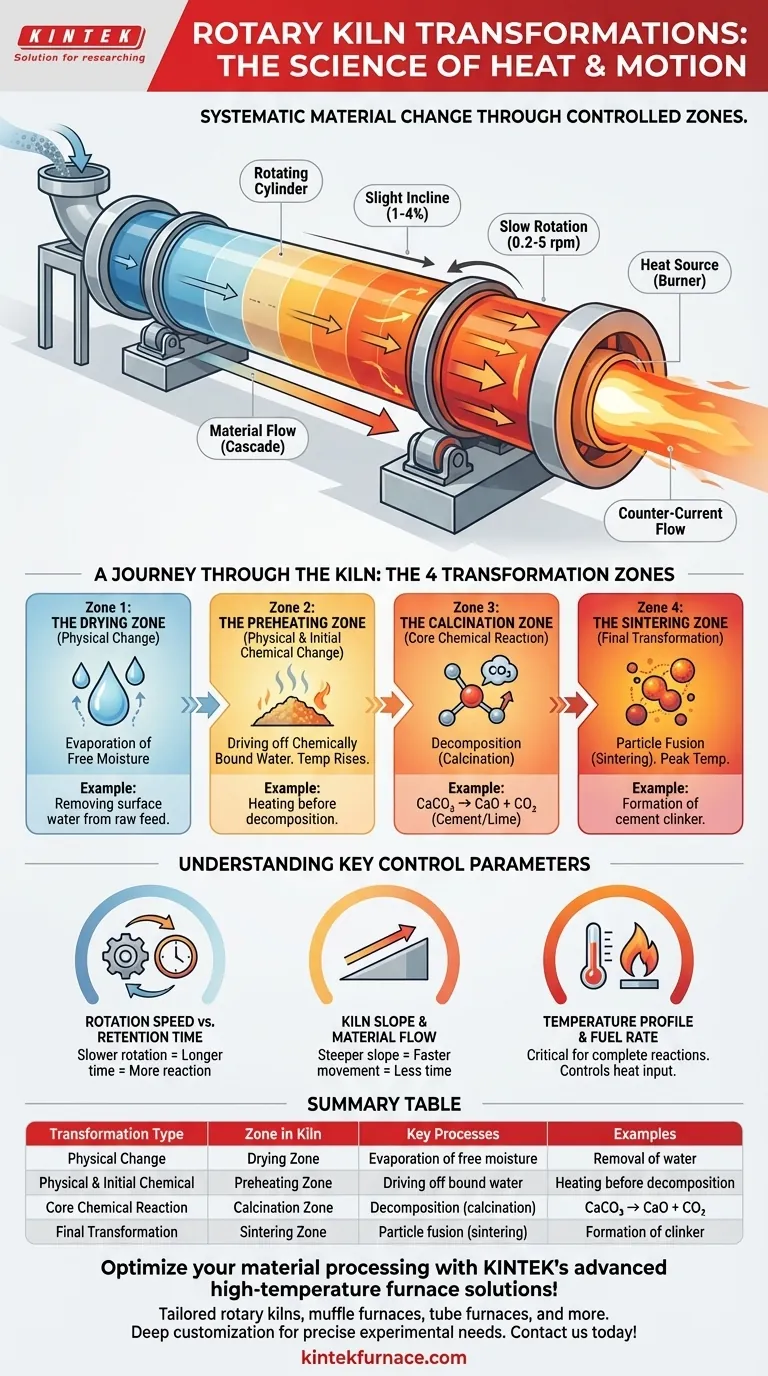

本质上,回转窑通过热量和运动驱动的一系列物理和化学变化,系统地转化材料。主要的转化包括通过干燥去除水分、通过分解和煅烧分解化合物,最后是烧结,在此过程中颗粒开始融合形成新的固体产品。这种从原材料到成品受控的旅程是窑炉的基本目的。

回转窑不仅仅是一个炉子;它是一个动态的化学反应器。它的物理设计——旋转、坡度和内部区域——是专门设计用于引导材料通过精确的温度驱动转化序列,确保最终产品的一致性和高质量。

基本原理:受控转化

回转窑通过将材料滚入一个稍微倾斜的加热旋转圆筒中进行操作。这种简单的机械作用是其有效性的关键。

运动的作用

窑炉的慢速旋转(通常为0.2到5转/分)和其轻微倾斜(1%到4%)的结合使得材料级联并稳定地从进料端向出料端移动。这种持续的翻滚确保了每个颗粒都能均匀地暴露在热量中。

热量的作用

热量通常由窑炉出料端的大型燃烧器直接提供。大多数工业窑炉采用逆流系统,其中热燃烧气体沿与物料流相反的方向向上流经窑炉。这是一种高效的传热方法。

穿梭窑炉:四大转化区

回转窑内部并非均匀。它由一系列不同的区域组成,每个区域负责材料转化的特定阶段。

区域1:干燥区(物理变化)

当原材料进入窑炉较凉爽的上部时,首要任务是去除任何游离水分。这里的热量相对较低,仅足以蒸发水分。这纯粹是一个物理变化,为即将到来的高温反应做准备。

区域2:预热区(物理与初始化学变化)

随着材料在窑炉中进一步翻滚,温度显著升高。在此处,化学结合水被驱除。此阶段将材料温度升高到主要化学反应点以下。

区域3:煅烧区(核心化学反应)

这是过程的核心,也是最关键的化学转化发生的地方。在一个称为煅烧的过程中,高温导致材料分解。例如,在水泥和石灰生产中,碳酸钙(CaCO₃)分解成氧化钙(CaO)并释放二氧化碳(CO₂)气体。

区域4:烧结区(最终转化)

在窑炉最热的部分,即燃烧器附近,材料达到其最高温度。在这里,发生烧结。颗粒变得塑性并开始融合在一起,但并未完全熔化,形成具有所需化学和物理性质的新的更大结块,例如水泥熟料。

了解关键控制参数

实现正确的转化取决于几个操作变量之间的微妙平衡。理解这些权衡对于过程控制至关重要。

转速与停留时间

窑炉的旋转速度直接控制停留时间——材料在内部停留的时间。较慢的旋转会增加停留时间,从而使反应更完全,但也会降低窑炉的整体产量。

窑炉坡度和物料流

窑炉倾斜度也影响停留时间。较陡的坡度使物料通过得更快,而较平缓的坡度则使其减速。此参数通常在设计时设定,操作期间不会调整。

温度曲线和燃料速率

跨越不同区域的温度曲线是最关键的变量。它由燃烧器的燃料速率控制。煅烧区热量不足将导致反应不完全,而过热则会浪费能源并可能损坏窑炉的保护性耐火衬里。

为您的目标做出正确选择

您的操作重点将决定哪些参数对您来说最重要,需要进行监测和控制。

- 如果您的主要重点是工艺优化: 平衡停留时间(通过转速)与温度曲线,以确保化学反应完全,同时不浪费燃料。

- 如果您的主要重点是产品质量: 煅烧区和烧结区的温度和大气条件是掌握一致产量的最关键变量。

- 如果您的主要重点是设备可靠性: 高温烧结区的耐火衬里是主要的磨损点,需要勤奋监测以防止昂贵的损坏和停机。

最终,掌握回转窑在于将其理解为一个集成系统,其中机械运动和热能协同作用以产生深刻的材料变化。

摘要表:

| 转化类型 | 窑炉区域 | 关键过程 | 示例 |

|---|---|---|---|

| 物理变化 | 干燥区 | 游离水分蒸发 | 从原材料中去除水分 |

| 物理与初始化学变化 | 预热区 | 化学结合水驱除 | 分解前的加热 |

| 核心化学反应 | 煅烧区 | 分解(例如,煅烧) | 水泥生产中的CaCO₃ → CaO + CO₂ |

| 最终转化 | 烧结区 | 颗粒融合(烧结) | 水泥熟料的形成 |

利用 KINTEK 先进的高温炉解决方案优化您的材料加工! 凭借卓越的研发和内部制造能力,我们为各类实验室提供量身定制的回转窑、马弗炉、管式炉等。我们强大的深度定制能力确保与您独特的实验需求精确匹配,提高效率和产品质量。立即联系我们,讨论我们的专业知识如何改变您的运营!

图解指南