从根本上说,感应加热器需要冷却系统,因为产生强大磁场的过程中,其自身的电子元件和工作线圈会产生大量的废热。如果这些内部热量不被主动移除,很快就会导致组件损坏、系统故障和潜在的安全隐患。

感应加热常被认为是一种“冷”技术,因为它无需火焰即可加热目标。然而,加热器内部流动的巨大电流使其成为内部热量的主要来源。冷却系统并非可选附件;它是实现稳定性、长寿命和安全运行的基本设计要求。

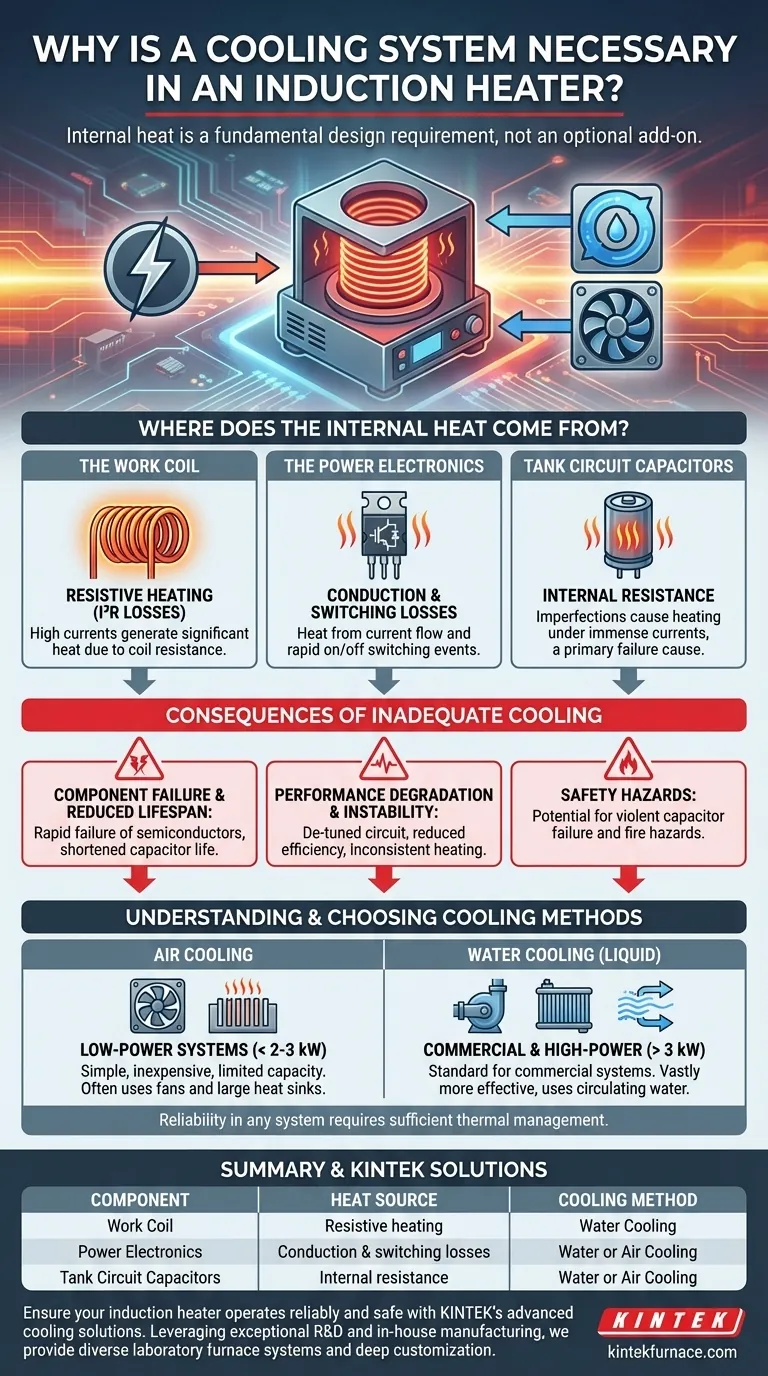

内部热量从何而来?

要理解冷却的必要性,首先必须了解这些不必要的热量从何而来。它是三个关键区域中电阻和开关效率低下的副产品。

工作线圈

工作线圈通常由铜管制成,承载着极高频率、大电流。尽管铜是优良导体,但它仍然具有一定的电阻。

这种电阻会导致电阻加热(也称为I²R损耗)。流经线圈微小电阻的巨大电流会产生大量的热量,如果未冷却,通常足以使线圈发红。

电力电子元件

感应加热器的“大脑”是其逆变器,它使用强大的半导体开关(如IGBT或MOSFET)来产生高频交流电。

这些开关并非完全高效。它们通过两种方式产生热量:

- 导通损耗:当开关导通并有电流流过时产生的热量。

- 开关损耗:每次开关打开或关闭时产生的一股热量。

在数十或数百千赫兹的频率下,这些开关事件发生得如此迅速,以至于它们产生了必须加以管理的连续而强烈的热负荷。

谐振槽路电容器

电容器与线圈协同工作,形成谐振“槽路”。这些组件也处理巨大的电流。

电容器内部材料的内阻和缺陷会导致它们在运行过程中发热。过热是电容器故障的主要原因,可能导致整个加热器失效。

冷却不足的后果

未能去除这些废热会对感应加热器的性能和可靠性产生直接而严重的后果。

组件故障和寿命缩短

热量是所有电子元件的主要敌人。对于IGBT等半导体开关,超过其最高工作温度会导致快速、灾难性的故障。

即使在低于绝对最高温度的情况下,持续的高温也会大大缩短电容器、电路板和焊点的寿命,导致系统过早和意外故障。

性能下降和不稳定性

随着组件温度升高,其电气特性会发生变化。工作线圈的电阻会增加,电容器的电容可能会漂移。

这种变化会使谐振电路“失谐”,从而降低加热器的效率和功率输出。系统变得不稳定,对工件的加热不一致。

安全隐患

在严重的过热情况下,风险不仅仅是简单的设备故障。电容器可能会剧烈失效,过热的组件或线路可能成为严重的火灾隐患。强大的冷却系统是关键的安全功能。

了解冷却方法

冷却系统的选择与感应加热器的功率和占空比直接相关。

风冷(风扇和散热器)

对于非常低功率的系统,通常在2-3千瓦以下,大型散热器与高流量风扇结合有时就足够了。

这种方法简单且经济。然而,其散热能力有限,不适用于更强大的工业或连续使用应用。

水冷(液体冷却)

对于几乎所有商业和高功率感应加热器,液体冷却都是标准配置。水直接通过中空铜工作线圈和安装在电力电子元件上的“冷板”循环。

水在吸收和传递热量方面比空气有效得多。这使得设计更加紧凑、强大和可靠,因为它可以有效地去除系统产生的强烈热量。缺点是增加了复杂性,涉及泵、散热器和储液罐。

为您的系统做出正确选择

冷却策略必须与系统的功率水平和预期用途相匹配。

- 如果您的主要关注点是低功率DIY加热器(2千瓦以下):您通常可以使用大型、通风良好的散热器和强大的风扇,但必须仔细监测组件温度。

- 如果您的主要关注点是高功率或商业系统(3千瓦以上):闭环水冷系统是实现可靠功率输出和确保长期安全的必要条件。

- 如果您的主要关注点是任何系统的可靠性:永远不要低估您的冷却需求;热管理不足是感应加热电路中最常见的故障点。

最终,适当的冷却对于感应加热器的功能来说,就像驱动它的电子元件一样,是至关重要的。

总结表:

| 组件 | 热源 | 冷却方法 |

|---|---|---|

| 工作线圈 | 电阻加热(I²R损耗) | 水冷(液体) |

| 电力电子元件 | 导通和开关损耗 | 水冷(冷板)或风冷(风扇/散热器) |

| 谐振槽路电容器 | 内阻和缺陷 | 水冷或风冷 |

| 冷却不足的后果 | 组件故障、寿命缩短、性能下降、安全隐患 | 需要强大的冷却以确保稳定性 |

KINTEK 的先进冷却解决方案可确保您的感应加热器可靠安全运行。凭借卓越的研发和内部制造能力,我们为各种实验室提供高温炉系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力精确满足您独特的实验需求。立即联系我们,讨论我们如何通过量身定制的冷却和加热解决方案来增强您的设置!

图解指南