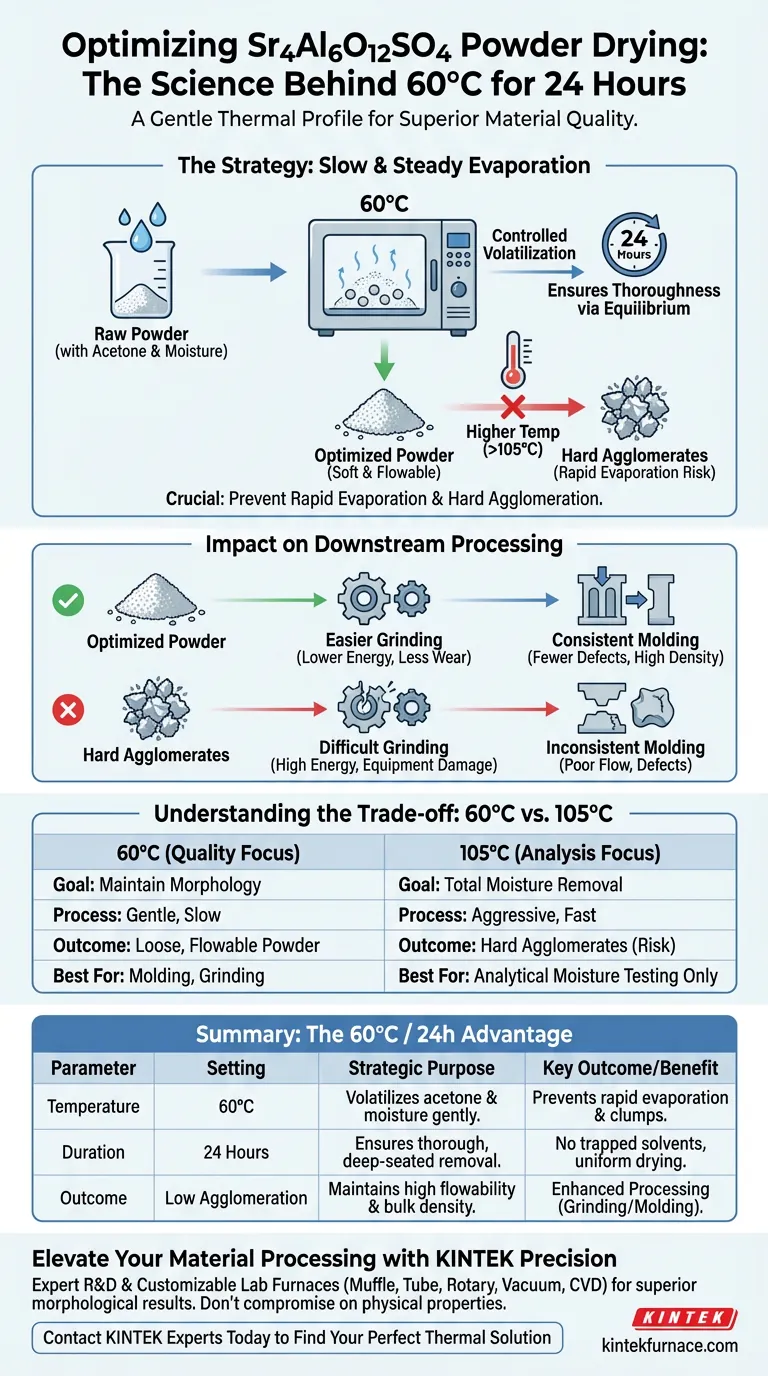

60°C、24 小时干燥周期的主要目的是彻底去除丙酮溶剂和吸附的水分,同时不损坏粉末的物理结构。 这种特定的热处理方案被设计为一种温和的低温处理,而不是剧烈的干燥阶段。

通过优先考虑缓慢蒸发速率而非速度,此过程可防止形成硬团聚。这确保了 Sr4Al6O12SO4 粉末保持成功下游加工所需的高流动性和堆积密度。

低温干燥背后的策略

要理解为何使用此特定方案,必须超越简单的水分去除,而要考虑颗粒形成的力学原理。

针对挥发性成分

Sr4Al6O12SO4 的制备阶段涉及混合溶剂,特别是丙酮,以及少量水分。

60°C 的设置足以随着时间的推移有效挥发这些成分。

防止结构缺陷

这里的关键变量是蒸发速率。

如果将温度显著提高以加快过程,水分和溶剂会迅速蒸发。

挥发物的快速逸出通常会导致颗粒紧密地拉在一起,从而导致硬团聚。

确保彻底性

24 小时的延长时间弥补了较低的温度。

这创造了一个稳定、受平衡驱动的干燥过程,可以去除较短、较热的冲击可能困在硬化外壳内部的深层溶剂痕迹。

对下游加工的影响

干燥阶段的质量直接决定了后续制造步骤的成功与否。

优化研磨

由于低温处理可防止形成硬块,因此所得材料更软、更均匀。

这使得粉末更容易研磨,从而降低能耗和设备磨损。

促进成型

流动性和堆积密度是这种温和干燥方法所保留的两个特性。

当粉末自由流动并致密堆积时,它能更一致地填充模具,从而减少最终成型部件中的缺陷。

理解权衡

在其他行业中,通常会使用更高的温度进行干燥,但这些规则不适用于此处。

比较 60°C 与 105°C

标准干燥方案——例如用于燃料样品的方案——通常使用设置为105°C的烘箱。

在这些情况下,目标是绝对去除物理水分,以防止在高温燃烧实验期间发生吸热反应。

高温的风险

然而,将 105°C 的标准应用于 Sr4Al6O12SO4 可能会适得其反。

虽然它能更快地干燥粉末,但强烈的热量会触发前面提到的快速蒸发,为了速度而牺牲了粉末的形态质量。

为您的目标做出正确选择

在确定干燥参数时,您必须将温度与您的材料要求相匹配。

- 如果您的主要重点是粉末质量:请坚持60°C 24 小时,以确保在去除丙酮的同时保持松散、可流动的结构以进行成型。

- 如果您的主要重点是分析水分测量:仅当您测试总水分含量且不打算将样品用于进一步成型或塑形时,才使用105°C(如燃料分析所示)。

最终,60°C 循环是对材料物理处理性能的投资,确保粉末在生产线的其余部分保持可用性。

总结表:

| 参数 | 设置 | 战略目的 |

|---|---|---|

| 温度 | 60°C | 挥发丙酮和水分,而不会触发快速蒸发。 |

| 持续时间 | 24 小时 | 通过平衡确保彻底去除深层溶剂。 |

| 关键结果 | 低团聚 | 防止硬块,保持高流动性和堆积密度。 |

| 益处 | 改进加工 | 更容易研磨,最终部件的模具填充更一致。 |

通过 KINTEK 提升您的材料加工水平

精确的热控制是高质量粉末与失败批次之间的区别。凭借专业的研发和制造支持,KINTEK 提供全面的实验室高温炉系列——包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您独特的干燥和烧结要求。

无论您是加工 Sr4Al6O12SO4 还是开发新的先进陶瓷,我们的设备都能确保稳定、均匀的热分布,这是获得卓越形态结果所必需的。不要在材料的物理性能上妥协。

图解指南

参考文献

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

本文还参考了以下技术资料 Kintek Furnace 知识库 .