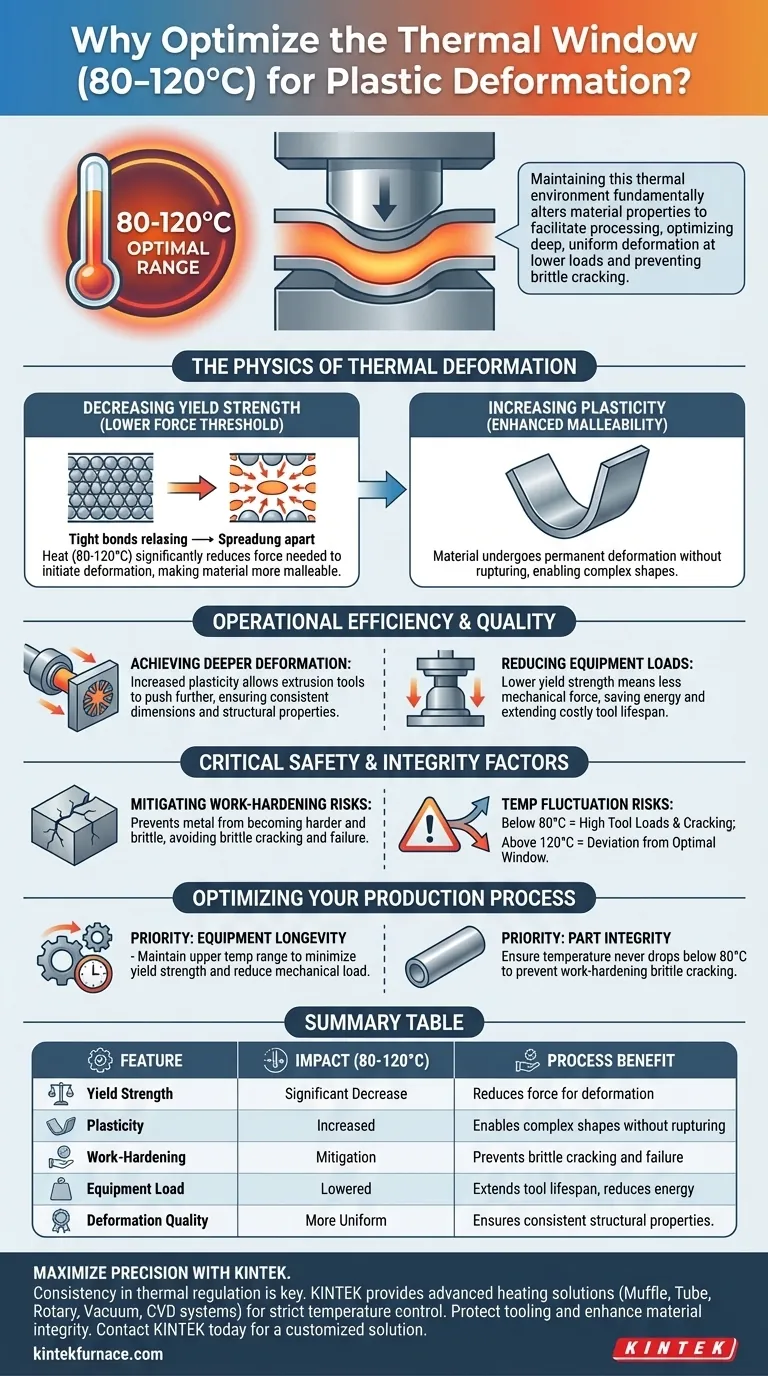

在塑料变形过程中,**将热环境维持在80至120°C之间**至关重要,因为它从根本上改变了材料的物理性能,从而便于加工。将材料保持在此特定温度窗口内,可以降低其屈服强度,同时提高其塑性。

在此范围内的精确温度控制通过在较低的设备负载下实现更深、更均匀的变形来优化制造过程,同时关键在于防止与加工硬化相关的脆性开裂。

热变形的物理学

降低屈服强度

在环境温度下,金属通常需要很大的力才能永久变形。

将环境加热到80至120°C之间,可以降低材料的屈服强度。这意味着引发塑性变形所需的力的阈值大大降低,使材料更具延展性。

提高塑性

随着屈服强度的下降,塑性——材料在不破裂的情况下发生永久变形的能力——会增加。

这种热状态允许金属的内部结构更自由地流动。它能够创造出在较低温度下无法实现或有风险尝试的复杂形状。

运营效率和质量

实现更深的变形

随着塑性的增加,挤压工具可以比冷加工推得更远。

您可以实现更深、更均匀的塑性变形。这确保最终产品在其整个几何形状中具有一致的尺寸和结构特性。

降低设备负载

由于材料在此温度范围内更容易屈服,因此对挤压工具的机械负载降低了。

这种力的降低不仅节省了能源,还减少了昂贵工具的磨损,可能延长设备的寿命。

关键安全和完整性因素

减轻加工硬化风险

塑性变形中的一个常见陷阱是加工硬化,即金属在变形过程中变得更硬、更脆。

如果不加以管理,这会导致脆性开裂,导致零件在生产过程中或生产后失效。将温度保持在80至120°C之间可以抵消这种影响,使材料保持足够的延展性,以便在不破裂的情况下完成加工。

温度波动的影响

需要注意的是,超出此特定范围会影响加工过程。

低于80°C时,材料可能仍然太硬,导致工具负载过高和开裂。超过120°C(尽管参考资料中未明确说明为失效模式)将偏离所述强度和塑性特定平衡的最佳窗口。

优化您的生产流程

为确保一致的质量和工具寿命,您必须优先考虑严格的热调节。

- 如果您的主要关注点是设备寿命:将温度保持在可接受温度范围的上限,以最小化屈服强度并降低挤压工具的机械负载。

- 如果您的主要关注点是零件完整性:确保环境温度永远不会低于80°C,以防止在加工硬化阶段发生脆性开裂。

精确控制您的热环境,以实现深度、均匀的变形,而不会损害材料的结构完整性。

总结表:

| 特性 | 80-120°C范围的影响 | 工艺优势 |

|---|---|---|

| 屈服强度 | 显著降低 | 降低变形所需的力 |

| 塑性 | 增加 | 在不破裂的情况下实现复杂形状 |

| 加工硬化 | 缓解 | 防止脆性开裂和材料失效 |

| 设备负载 | 降低 | 延长工具寿命并降低能耗 |

| 变形质量 | 更均匀 | 确保结构特性一致 |

最大化塑料变形的精度

热调节的一致性是高质量组件与脆性失效之间的区别。KINTEK提供必要的先进加热解决方案,以维持您特定材料的严格温度控制。

在专家研发和制造的支持下,KINTEK提供马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以定制,以确保您的塑料变形过程在最佳的80-120°C窗口或更高温度下进行。

准备好保护您的工具并增强材料完整性了吗? 立即联系KINTEK获取定制加热解决方案

图解指南

参考文献

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 实验室用 1800℃ 高温马弗炉炉

- 2200 ℃ 钨真空热处理和烧结炉

- 1700℃ 实验室用高温马弗炉