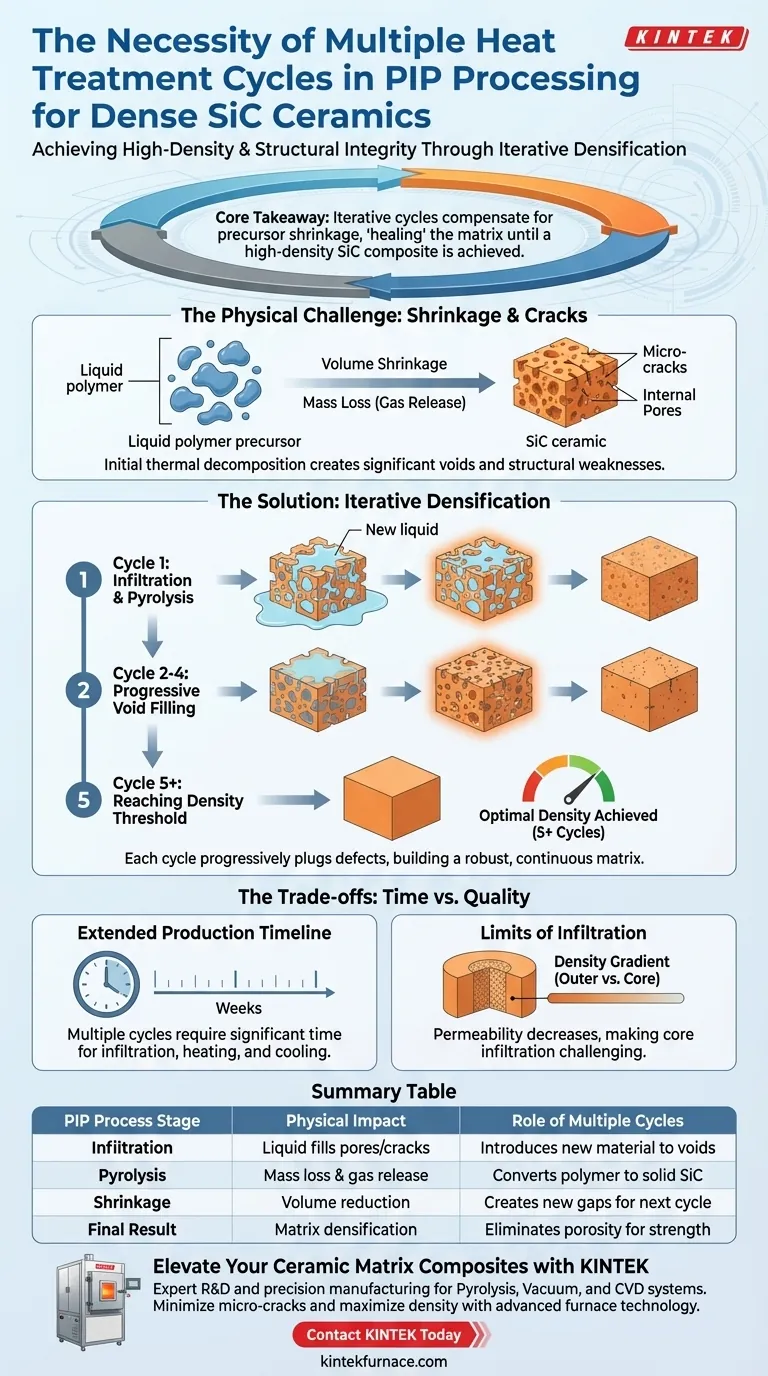

多次热处理循环至关重要,因为液态聚合物前驱体转化为固态SiC陶瓷的过程会伴随显著的体积收缩和质量损失。 这种转变自然会在材料内部产生微裂纹和内部孔隙网络。通过重复浸渗和热解过程,通常五次或更多次,新的前驱体材料会填充这些空隙,从而逐渐提高陶瓷基体的密度和结构完整性。

核心要点: PIP工艺依赖于迭代循环来补偿前驱体在热分解过程中固有的收缩,有效地“修复”基体,直到获得高密度、高性能的SiC复合材料。

前驱体转化的物理挑战

体积收缩和质量损失

在热解阶段,聚合物前驱体经过化学分解形成陶瓷。这个过程会释放出气态副产物,导致材料体积大幅减小。

随着液态前驱体转变为固态陶瓷,质量损失不可避免地会留下空隙。如果没有进一步干预,由此产生的基体将过于多孔,无法提供足够的结构强度。

微裂纹的产生

在热分解过程中产生的内应力通常会超过新生陶瓷的强度。这会导致在预制件中形成微裂纹网络。

这些裂纹可以作为未来浸渗的通道,但也代表了结构上的弱点。解决这些缺陷是单次热处理不足以生产工业级SiC陶瓷的主要原因。

迭代致密化的力学原理

渐进式空隙填充

每一次连续的“浸渗-热解”循环都会将新的液态前驱体引入前一次热处理产生的孔隙和裂纹中。当这种新材料被热解时,它会在这些间隙中固化。

这种迭代方法确保了SiC基体的密度逐步增加。每一次循环有效地“填补”了上一次的缺陷,构建了一个更连续、更坚固的陶瓷结构。

达到密度阈值

为了获得高密度的SiC陶瓷基体复合材料(CMC),通常需要五次或更多次循环的标准阈值。早期循环侧重于填充大的宏观孔隙,而后期循环则针对更精细的微孔隙。

随着基体密度的增加,材料的渗透性会降低。这使得每一次后续的浸渗都更具挑战性,最终达到收益递减点,密度趋于稳定。

理解权衡

时间和成本影响

PIP工艺的主要缺点是生产周期长。由于每次循环都需要数小时或数天进行浸渗、加热和冷却,因此致密部件的总制造时间可能长达数周。

浸渗的局限性

随着基体密度的增加,液态前驱体渗透到部件中心的难度越来越大。这可能导致“密度梯度”,即外表面比核心更致密,可能在最终热处理过程中将气体困在内部。

实现最佳基体完整性

- 如果您的主要关注点是最大密度: 进行至少五到八次循环,以确保即使最细微的微裂纹也被陶瓷材料填充。

- 如果您的主要关注点是生产效率: 监测每次循环后的质量增益,并在每次增量密度增加低于您要求的阈值后停止该过程。

- 如果您的主要关注点是结构均匀性: 确保在后期循环中浸渗时间足够长,以便前驱体能够到达部件的内部几何形状。

成功的SiC陶瓷形成,其根本在于通过反复的热处理来克服化学收缩的物理限制,这是一场“马拉松”。

总结表:

| PIP工艺阶段 | 物理影响 | 多次循环的作用 |

|---|---|---|

| 浸渗 | 液体填充孔隙/裂纹 | 向空隙引入新材料 |

| 热解 | 质量损失和气体释放 | 将聚合物转化为固态SiC |

| 收缩 | 体积减小 | 为下一次循环产生新间隙 |

| 最终结果 | 基体致密化 | 消除孔隙以提高强度 |

通过KINTEK提升您的陶瓷基体复合材料

在PIP工艺中实现无与伦比的结构完整性。KINTEK拥有专业的研发和精密制造支持,提供专门的热解、真空和CVD系统,能够应对迭代SiC热处理的严苛要求。无论您需要定制化的实验室高温炉还是工业规模的解决方案,我们都能提供最小化微裂纹、最大化密度的热处理精度。立即联系KINTEK,了解我们的先进炉体技术如何优化您的生产效率和材料性能。

图解指南

参考文献

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 用于实验室的 1400℃ 马弗炉窑炉